3DCeraTurb

Neue Materialien und Herstellungstechnologien sind wesentliche Voraussetzungen für die Entwicklung neuer ultra-effizienter, emissionsarmer Triebwerke und damit für die Zukuft der Luftfahrt.

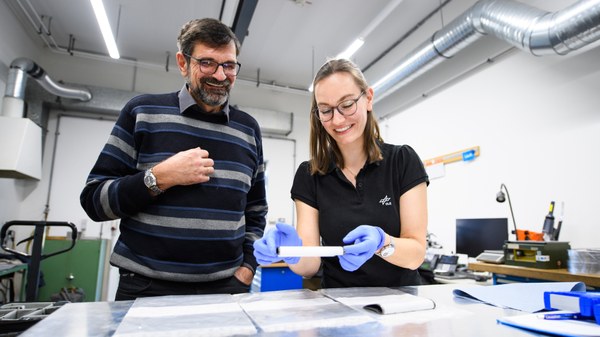

Im Projekt 3DCeraTurb werden daher die Fähigkeiten des DLR in den Bereichen neue Werkstoffe, Auslegungsfähigkeit, Bauteilfertigung sowie Test- und Bewertungskompetenz am Beispiel der Fertigungsentwicklung einer Turbinenleitschaufel gebündelt und weiterentwickelt. Dabei werden zwei der wichtigsten neuen Werkstoffklassen, additiv gefertigte (AM) Metalle und keramische Faserverbundwerkstoffe (CMC) aus SiC/SiC verwendet.

Zu den Hauptzielen gehört die Etablierung einer Prozesskette aus Design, Herstellung, Beschichtung, Validierung im Strömungskanal sowie der Schädigungsbewertung von CMC-Bauteilen. Außerdem soll die Entwicklung von Design- und Auslegungsfähigkeiten und einer Herstellungsstrategie für additiv gefertigte Turbinenschaufeln mit Beschichtungen und AM-konformen Kühlstrukturen einschließlich der Bewertung vorangetrieben werden.

Im Rahmen der Fertigungsentwicklung werden die vorwiegend auf Probenlevel und konventioneller metallischer Bauweise existierenden DLR-Einzelkompetenzen auf ein realitätsnahes Bauteil übertragen.

Im Arbeitspaket 3.1 des DLR-Projektes 3DCeraTurb werden für den Ebenen Gitter Kanal (EGG) ein Heizer für die Gesamtströmung und ein Heizer mit Drallerzeuger entwickelt. Außerdem soll für die Messkampagne ein EGG Gitterschlitten mit Schaufelkaskade für verschiedene Schaufelarten entworfen werden.

Dazu wurde im Rahmen einer Konzeptstudie die grundsätzliche Machbarkeit der Modifikationen der Anlage untersucht und im Anschluss mit einem CAD Mockup der Einbau im EGG simuliert.

Der Aufbau besteht im Wesentlichen aus drei Heiznetzen, die mit elektrischen Kontaktierungen versehen und durch einen vorhandenen Schlitz in der Drehscheibe des EGGs herausgeführt werden. Jedes Netz wird in einen eigenen Rahmen mit einer seitlichen Einspannung geklemmt. Die Position des schnellen Heizers wird direkt vor der Schaufelkaskade realisiert. Somit schließen die Schieber, die den Strömungskanal abbilden, direkt an den Heizer an. Um einen möglichst guten Abschluss zur Schaufelkaskade zu ermöglichen, werden verstellbare Bleche am Strömungsaustritt des Heizers vorgesehen, die direkt an die äußeren Schaufeln der Kaskade anschließen. Die Herausforderung in dem Aufbau ist, dass neben der Anforderung einen möglichst ungestörten Strömungskanal zu gewährleisten, die Temperaturverträglichkeit aller vorhandener Bauteile geprüft und sichergestellt werden muss.

Nach der Erstellung der Fertigungszeichnungen und der technischen Dokumentation zur Produktsicherheit wurden alle Bauteile bis zum Ablauf des Jahres 2022 gefertigt und vormontiert. Somit sind die Vorraussetzungen für die Endmontage und erste Kanaltests im Ebenen Gitter Kanal Göttingen erfüllt.

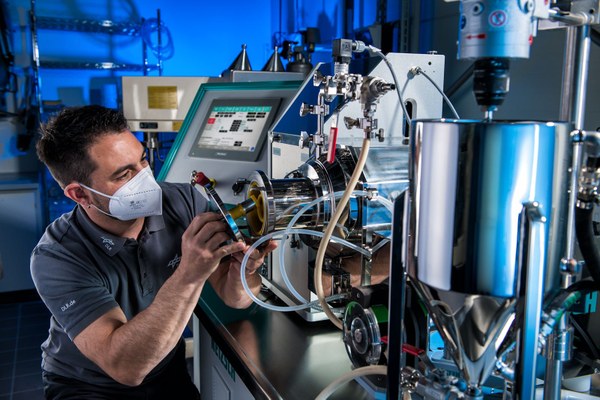

Es werden verschiedene Fertigungstechnologien für die Schaufeln der Kaskade zum Einsatz kommen. Neben Schaufeln aus keramischem Material, werden auch Schaufelgeometrien im SLM Verfahren hergestellt. Dabei wird ein besonderer Schwerpunkt auf der Herstellbarkeit der Kühlgeomtrien liegen.