Windkanal für Ebene Gitter

Der Windkanal für ebene Gitter Göttingen dient der aerothermodynamischen Untersuchung an ebenen, stehenden Gittern von Hoch-, Mittel- oder Niederdruckturbinen von Flugtriebwerken sowie von Gas- und Dampfturbinen.

Das Projekt 3DCeraTurb konzentriert sich auf die Entwicklung und Herstellung einer Turbinenleitschaufel unter Verwendung von zwei der wichtigsten neuen Klassen von Fertigungstechnologien und Werkstoffen: Additiv gefertigte Metalle (AM) und SiC/SiC-faserverstärkte Keramikmatrix-Verbundwerkstoffe (CMC). Dabei verfolgt es zwei Hauptziele: Erstens soll eine Prozesskette für CMC-Bauteildesign, Herstellung, EBC-Beschichtung, Windkanalvalidierung und Schadensbewertung aufgebaut werden. Zweitens sollen die AM-Design- und Bewertungsfähigkeiten verbessert und eine Fertigungsstrategie für additiv gefertigte Leitschaufeln mit einem schützenden TBC-Beschichtungssystem und einem AM-konformen Kühlstrukturdesign entwickelt werden.

Mit der Entwicklung des Fertigungsverfahrens werden die Einzelkompetenzen mehrerer DLR-Institute, die überwiegend auf der Ebene von Kleinmodellen und im konventionellen Metallbau liegen, auf eine realistische und triebwerksrelevante Bauteilebene übertragen.

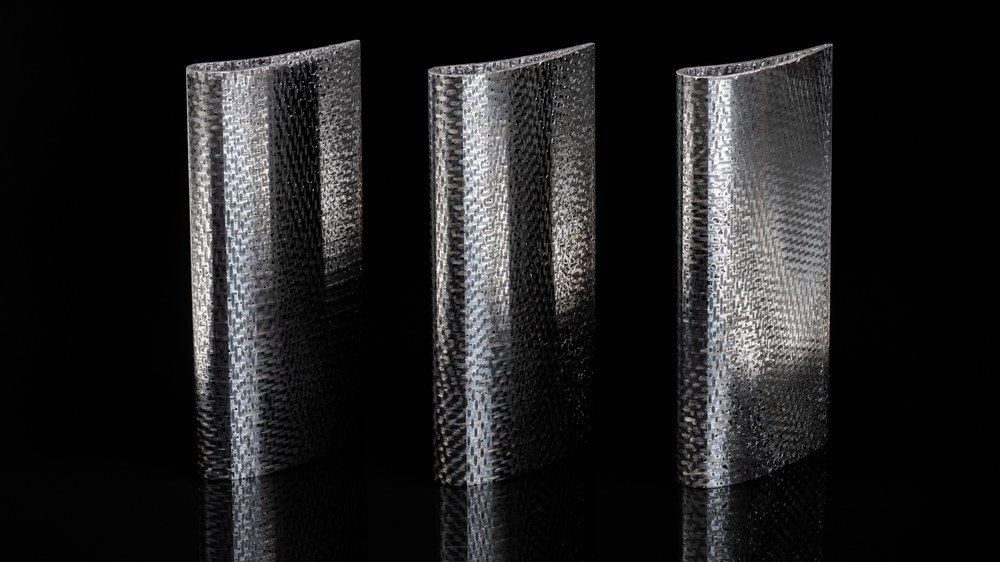

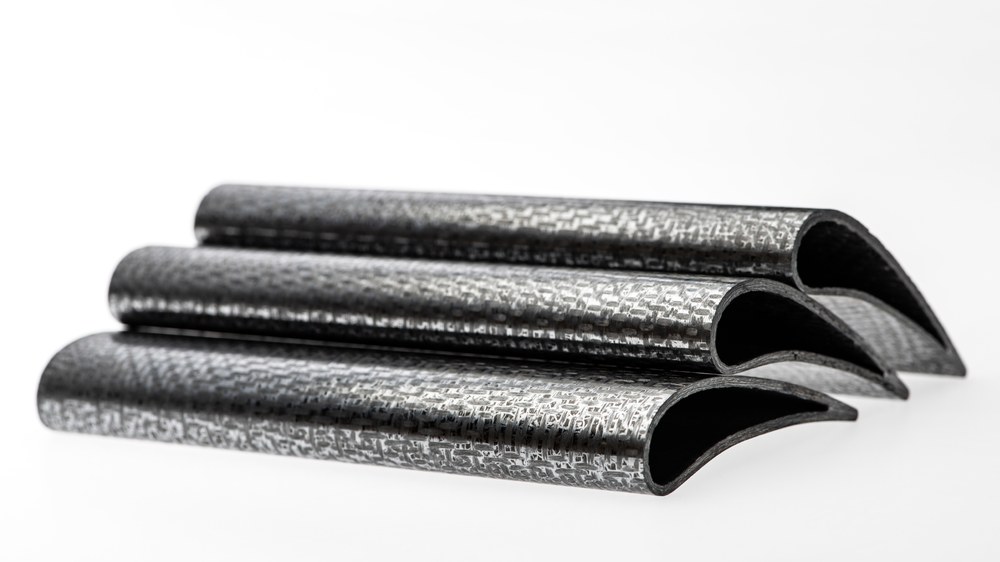

Basierend auf den triebwerksseitigen Randbedingungen des bestehenden UHBR-GTF-Triebwerksvorentwurfs aus dem DLR-Projekt Perfect wurde ein neues Turbinenprofil entworfen. Die komplexe Schaufelgeometrie stellt insbesondere für CMC-Werkstoffe eine große Herausforderung an den Fertigungsprozess dar. Daher ist das Upscaling der CMC-Fertigungskompetenz von der Flachproben- auf die Bauteilebene ein Hauptziel des Projektes und ein wesentlicher Beitrag zur Verbesserung der Einsatzfähigkeit neuer keramischer Werkstoffe mit deutlich höherer Temperaturbeständigkeit im Heißgaspfad.

Informationen und Daten über den Herstellungsprozess werden in eine Multiskalensimulation integriert, um herstellungsbedingte Einflüsse zu berücksichtigen und die Gesamtmodellierung der Lebensdauervorhersage von CMC zu verbessern. Die Nachvollziehbarkeit und Konsistenz der im Rahmen des Projekts generierten Daten wird durch ein Herkunftsdatensystem gewährleistet, das die erste Komponente einer automatisierten Prozesskette darstellt, die verschiedene Aspekte und Details der Aerodynamik, Strukturmechanik und Herstellbarkeit für beide Materialklassen umfasst.

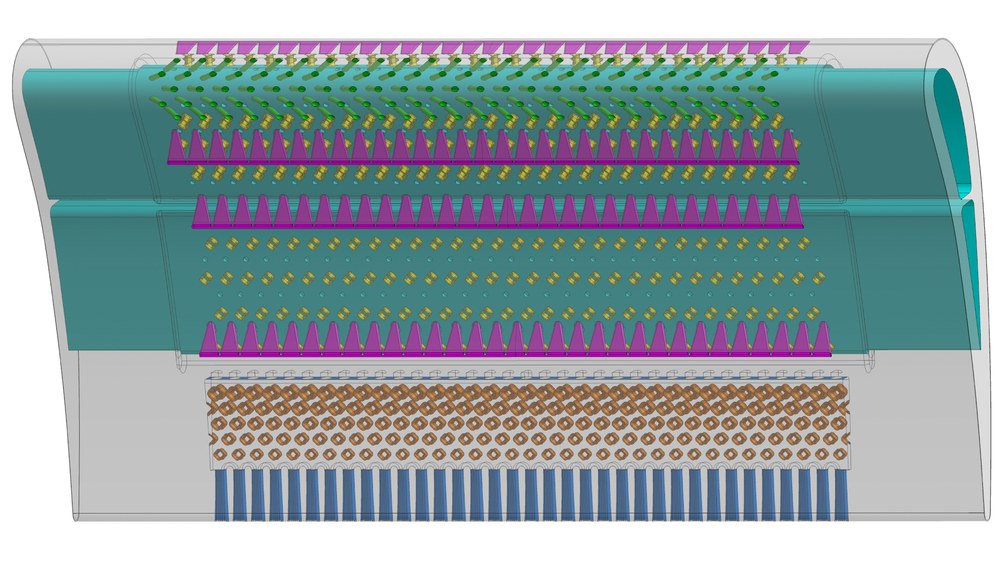

Zwei unterschiedliche Kühlkonfigurationen mit derselben Turbinenprofilgeometrie, das heißt eine "State of the Art" (SoA) Geometrie als Basiskonfiguration für Vergleichszwecke und ein neues doppelwandiges Hybriddesign, werden entwickelt und verglichen, um eine Verbesserung der Kühleffizienz der additiv gefertigten Leitschaufeln zu validieren. Um die Kühleffizienz und die aerodynamische Leistung zu analysieren und zu bewerten, werden die Schaufeln im Windkanal für ebene Kaskaden Göttingen (EGG) auf TRL 4 getestet. Diese Tests sind von grundlegender Bedeutung, um eine erhöhte Kühleffizienz von additiv gefertigten Turbinen mit numerisch und experimentell nachgewiesenen hochisolierenden Schutzschichten zu erreichen.

Die Degradationsmechanismen der mehrlagigen Schichtsysteme werden im Temperaturgradientenprüfstand (TEGRA), im Thermowechselofen (FCT) und im Hochtemperaturofen unter korrosiven Atmosphären untersucht. Im Rahmen des Projektes wird eine numerische Multiskalenmethode zur Simulation dieser Tests und zur Berechnung der Versagenswahrscheinlichkeit mit PyPsi entwickelt und angewendet.

2021 - 2024

DLR-Projekt

Turbine, Werkstoffe, CMC, Komponentendesign, Emissionsarmes Fliegen, additive Fertigung