Faserverbundstrukturen für MASCOT

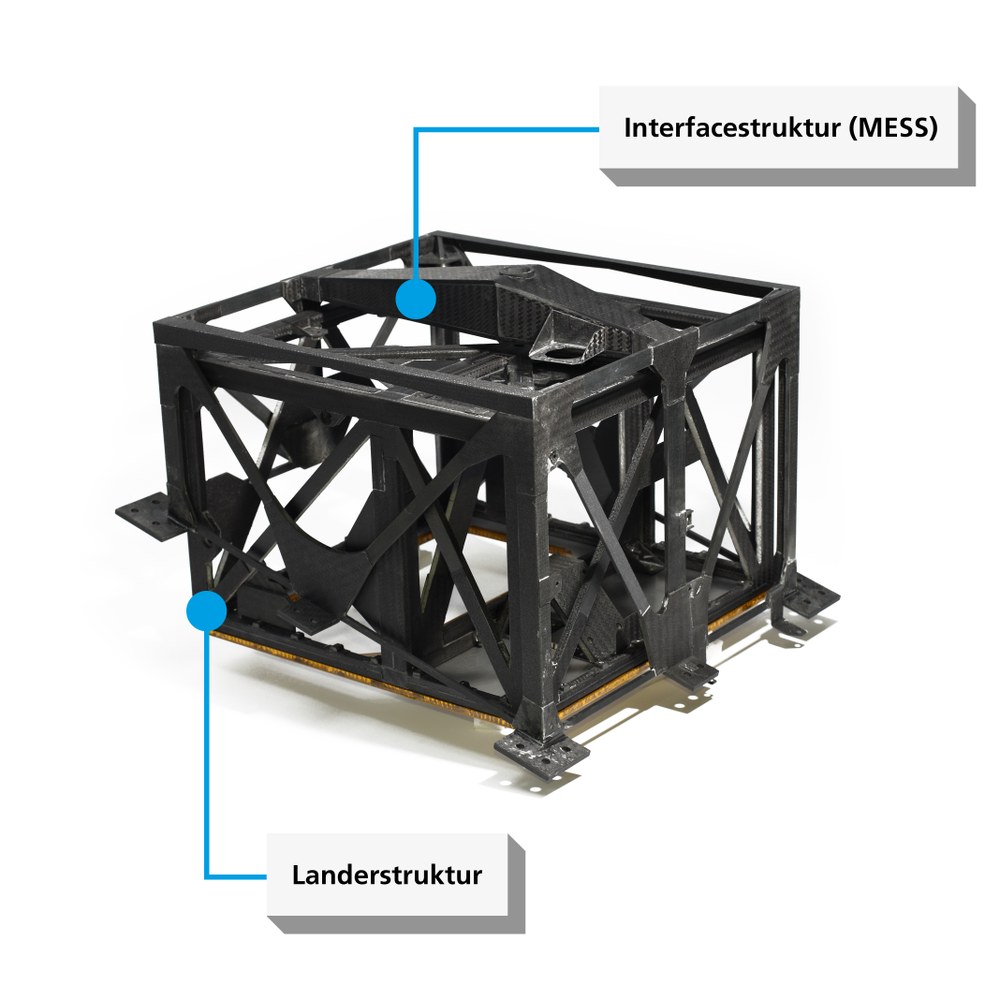

Was dem Auto sein Chassis, das ist dem Raumfahrzeug seine Struktur. Der große Unterschied ist jedoch, dass die Beschleunigungslasten, die bei einem Raketenstart auf die Struktur eines Raumfahrzeugs einwirken, um ein Vielfaches größer sind. So ist die Struktur von MASCOT darauf ausgelegt, lokal einer Maximalbeschleunigung von fast 50 G standzuhalten, dem etwa 50-fachen der Erdbeschleunigung. Außerdem muss bei einer Raumfahrzeugstruktur in der Regel noch viel mehr auf die Leichtbaugüte geachtet werden. Diese setzt die Bauteilsteifigkeit, das heißt den Widerstand des Bauteils gegen Verformung unter Belastung, in Bezug zur Strukturmasse und -geometrie und ist im besten Fall sehr groß. Beides zusammen ist für MASCOT eine besondere Herausforderung. So standen für den Lander inklusive aller Instrumente und Systeme sowie der Interfacestruktur, die die Verbindung zwischen dem Lander und der Hayabusa2-Sonde herstellt, kaum mehr Volumen als das eines Schuhkartons und eine maximale Startmasse von gerade einmal 10,9 Kilogramm zur Verfügung. Entwickelt und gebaut wurde die Struktur des Asteroidenlanders am DLR-Institut für Faserverbundleichtbau und Adaptronik.

MASCOT-Landerstruktur – Viel mehr als nur ein Schuhkarton

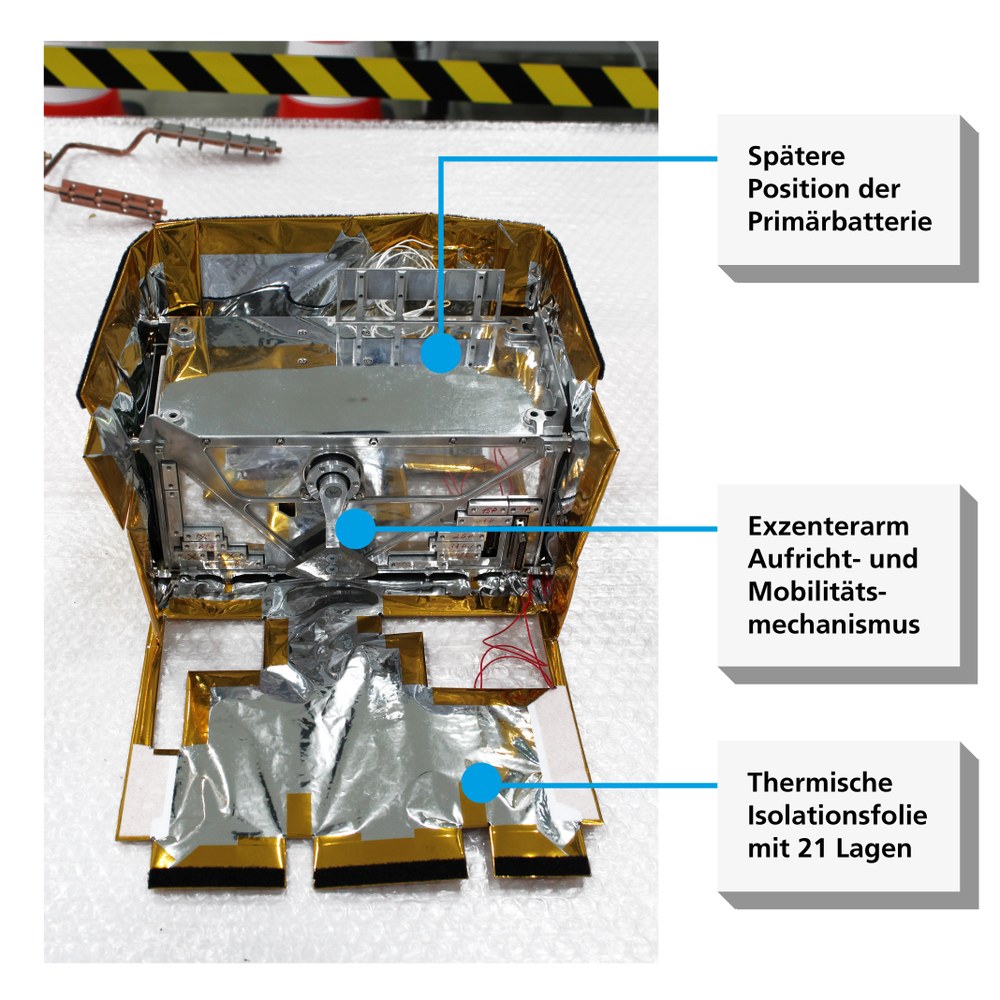

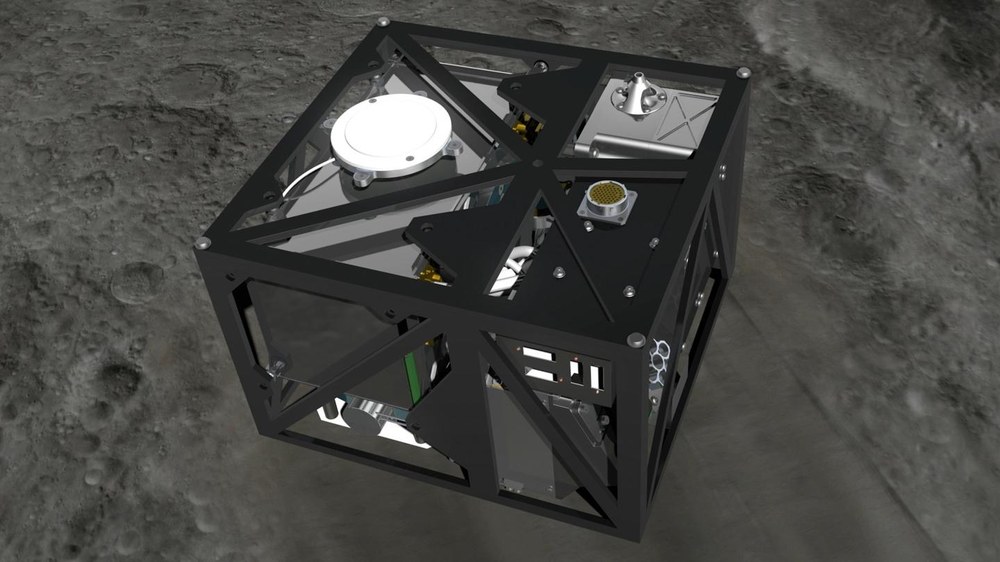

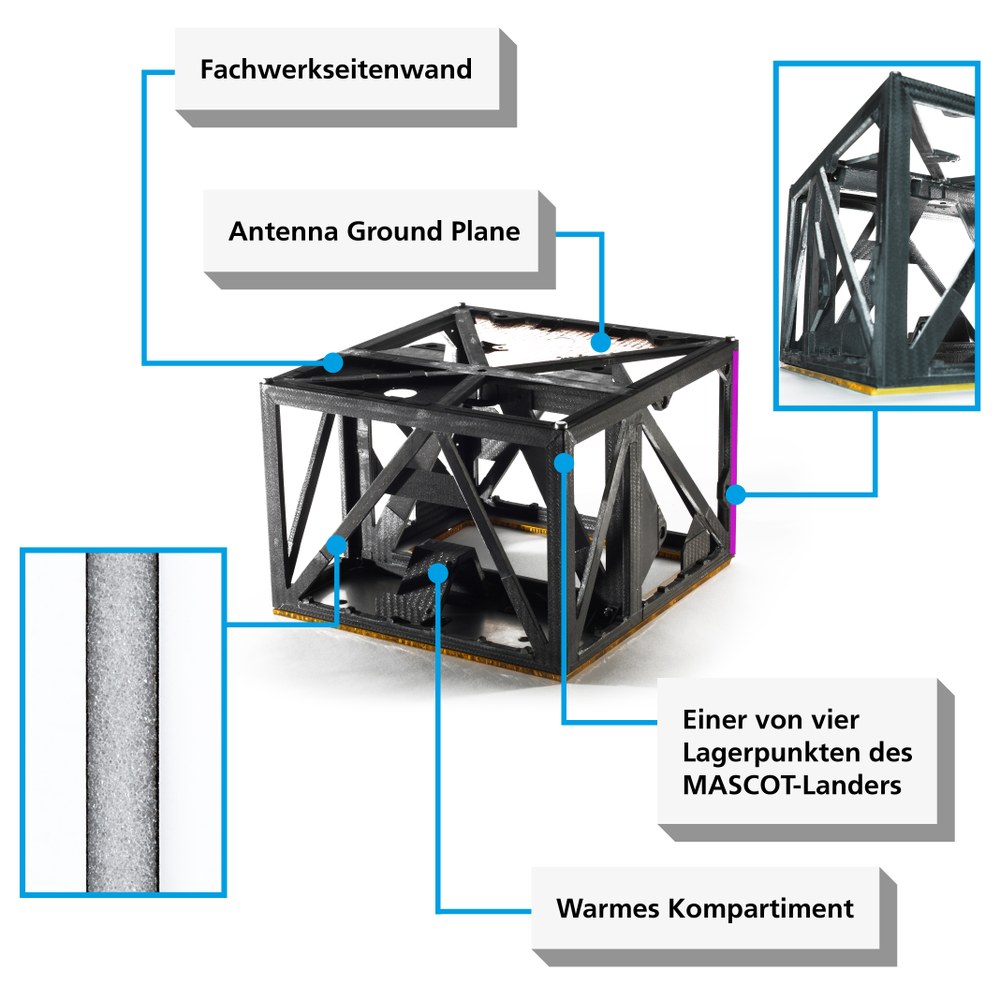

Der MASCOT-Lander ist mit 28 × 29 × 21 Zentimeter vergleichbar mit der Größe eines Schuhkartons, der im Inneren in zwei Bereiche aufgeteilt ist: Circa ein Drittel nimmt das sogenannt kalte Kompartiment ein, das die Nutzlasten enthält, und zwei Drittel das warme Kompartiment, das eine gemeinsame Elektronikbox, die Batterie (MASCOT-Sonderseite der CNES) sowie den Mobilitätsmechanismus enthält. Während das kalte Kompartiment unbeheizt ist, wird das warme beheizt und durch 21 Lagen Isolationsfolie (abwechselnd je eine Lage beschichtetes Polyimid und eine Lage trennende Netzfolie) isoliert. Bei der Anordnung der jeweiligen Komponenten bestand die Herausforderung für die Struktur neben dem sehr begrenzten Volumen auch darin, dass die Komponenten auf der einen Seite sicher befestigt werden müssen, auf der anderen Seite aber drei der vier Nutzlasten ein freies Sichtfeld zur Durchführung der Experimente erfordern. Um dies mit dem Ziel einer möglichst hohen Leichtbaugüte umzusetzen, wurde eine Fachwerkstruktur entworfen. Hierbei werden Stäbe an Knotenpunkten miteinander verbunden. Die Stäbe nehmen dabei idealisiert nur Zug- und Druckkräfte entlang ihrer Stabachse auf, sodass die Verwendung von faserverstärktem Kunststoff mit seinen orthotropen Materialeigenschaften die erste Wahl für einen geeigneten Werkstoff ist. Seine orthotropen Eigenschaften – das bedeutet, dass bestimmte Materialeigenschaften des Werkstoffs in einer Richtung deutlich ausgeprägter sind als in einer dazu Senkrechten – erhält der faserverstärkte Kunststoff durch eingebrachte Fasern. Wählt man zum Beispiel Kohle- oder Glasfasern, die um Größenordnungen steifer und fester als der Kunststoff sind, und richtet diese im Kunststoff entlang der Stablängsachse aus, so können ihre herausragenden axialen mechanischen „Trag“ -Eigenschaften optimal genutzt werden.

Bei MASCOT besteht die Faserverstärkung aus hochsteifen Kohlenstofffasern (M55J). Sie verfügen neben der erforderlichen Festigkeit insbesondere über eine hohe Steifigkeit. Diese sorgt dafür, dass Schwingungen, die während des Starts zum Beispiel durch die Raketentriebwerke auf das Raumfahrzeug wirken, möglichst nicht verstärkend an die Instrumente weitergeben werden. Man spricht hier von einer mechanischen Entkoppelung der Systeme. Um die Fachwerkstruktur von MASCOT noch leichter zu machen und die Stäbe dabei trotzdem noch gegen „Verbiegung “ (Knicken) auszulegen, wurde nicht reiner Kohlenstofffaserverstärkter Kunststoff (CFK) verwendet, sondern eine sogenannte Sandwichbauweise. Dabei werden sehr dünne Lagen (Deckschichten), die zum Teil lediglich 0,125 Millimeter dick sind, beidseitig auf einen Kern geklebt, der diese in einem bestimmten Abstand hält. Im Falle von MASCOT besteht dieser Kern aus einem Schaumstoff mit besonders geringer Dichte, wodurch die Leichtbaugüte weiter steigt.

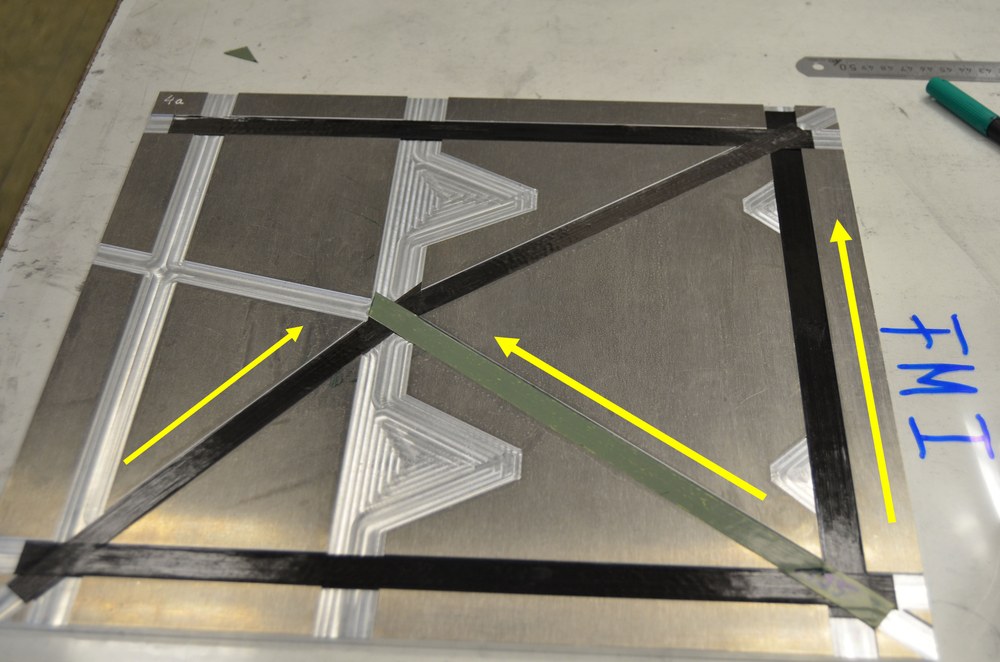

Beispielhaft zeigt Abbildung 4 die Halbzeugeinzelteile, die zum Bau der Deckschichten einer der Seitenfachwerkwände des Landers benötigt werden. Die zugeschnittenen Teile, bei denen es sich um eine fertige Faser-Kunststoffmischung (sogenanntes Prepreg) mit in nur einer Richtung verlaufenden Fasern handelt, werden dazu zunächst in eine Form eingelegt (siehe Abbildung 5) und so zu einer fachwerkförmigen Deckschichtlage zusammengefügt. Anschließend wird eine zweite Deckschicht gefertigt, bevor dann beide mit dem Schaumkern verklebt werden und somit die bereits in Abbildung benannte Fachwerkseitenwand entsteht. In gleicher Art und Weise werden noch vier weitere äußere Fachwerkwände beziehungsweise die mittlere Fachwerkwand gefertigt. Um schließlich aus den einzelnen Fachwerkwänden eine dreidimensionale Struktur zu erzeugen, müssen diese noch entlang ihrer Außenkanten über sogenannte Schublaschen miteinander verbunden werden. Diese L-förmigen Winkelprofile (siehe Abbildung 3, rechts) bestehen ebenfalls aus CFK, allerdings sind die Fasern hierbei in zwei Richtungen senkrecht zueinander angeordnet und wie bei einem Leinwandgewebe miteinander verwoben. Des Weiteren sind die Schublaschen in einem 45-Grad-Winkel zu den Stabachsen ausgerichtet, was die Übertragung der Lasten von einer Fachwerkwand auf die Nächste erlaubt. Die Oberseite des Landers besteht ebenfalls aus zwei Sandwichbauteilen, allerdings sind diese vollflächig und sowohl die Deckschichten als auch der Honigwabenkern bestehen aus Aluminium. Beide dieser Sandwichbauteile sind mit dem Rest der MASCOT-CFK-Faserverbundstruktur verschraubt, sodass eine Öffnung zum Einbau der Instrumente und Systemkomponenten in den Lander bleibt. Der Grund, warum die beiden oberen Sandwichbauteile aus Aluminium gefertigt sind, liegt darin, dass es sich hierbei um sogenannte Radiatorflächen handelt. Diese Flächen bilden eine Wärmesenke, sodass die überschüssige Wärmeenergie (beispielsweise vom Bordcomputer) dorthin strömen kann, sich in den gut wärmeleitenden Aluminiumdeckschichten verteilt und anschließend durch Wärmestrahlung an die Umgebung abgegeben wird. Neben der Funktion als Radiator erfüllt das größere der beiden Aluminiumsandwichbauteile aber auch eine strukturelle Funktion, ohne die die Gesamtstruktur eine deutlich geringere Steifigkeit hätte.

Insgesamt besteht der Lander aus rund 250 Teilen, die maschinell ausgeschnitten und in zweieinhalbmonatiger Handarbeit verklebt und zusammengesetzt wurden. Zusammengenommen ist die Struktur des Landers damit circa 800 Gramm schwer. Dies setzt sich zusammen aus etwa 550 Gramm für die Faserverbundbauteile und circa 260 Gramm für die beiden Aluminium-Radiatoren. Das entspricht einem Anteil der Strukturmasse an der Gesamtmasse von weniger als neun Prozent.

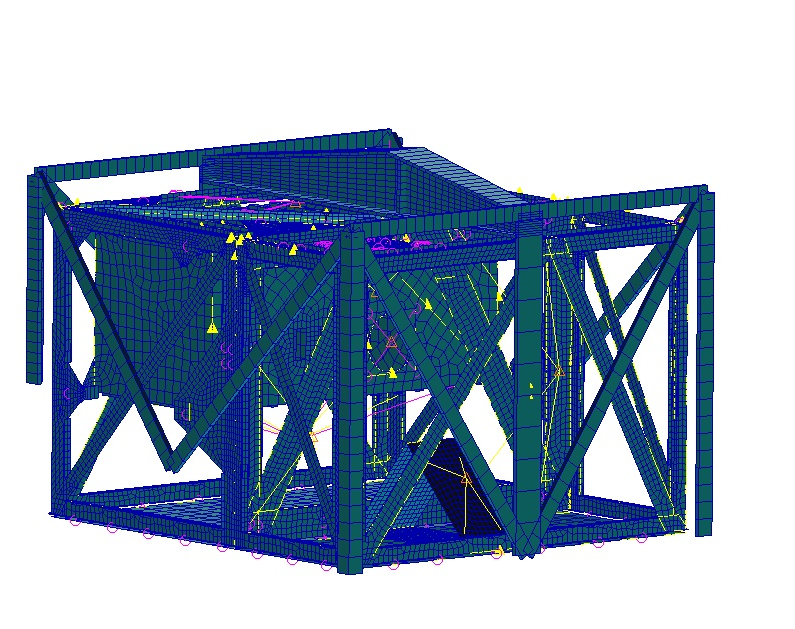

MASCOT-Interfacestruktur – Die Unterschätzte

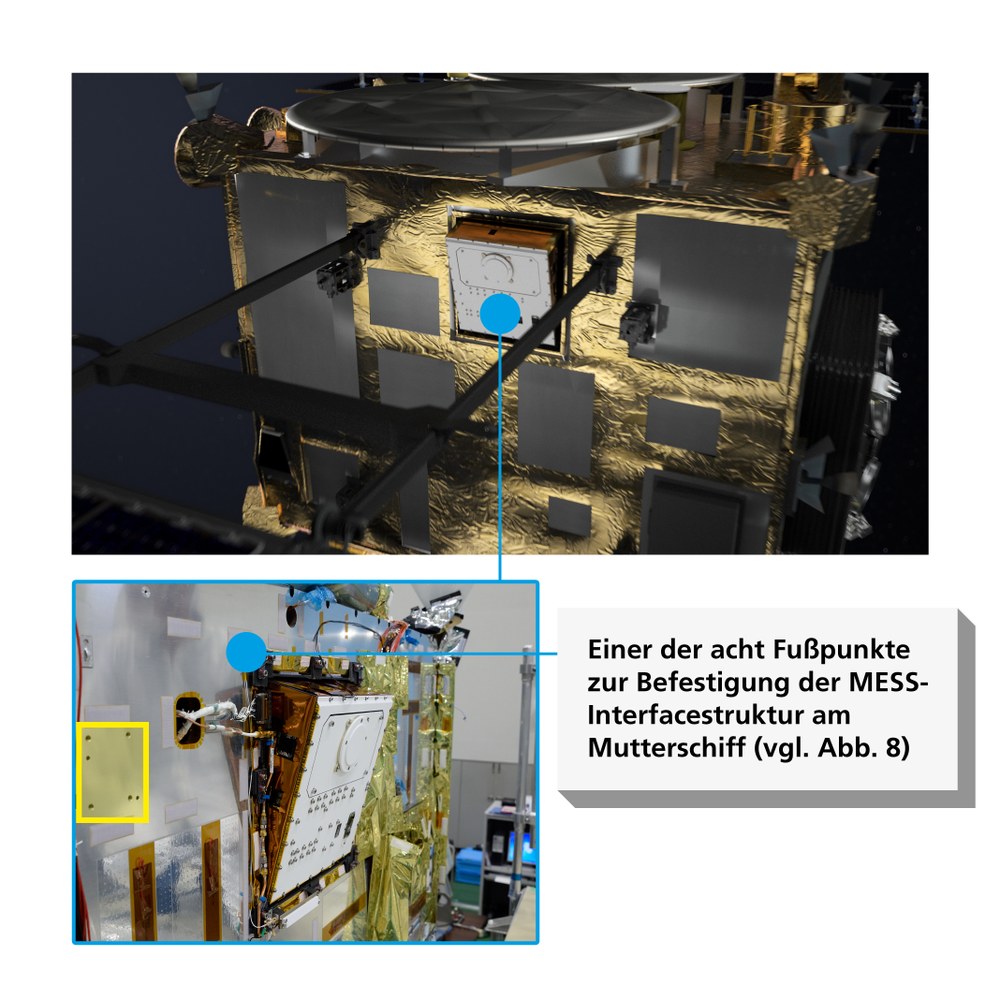

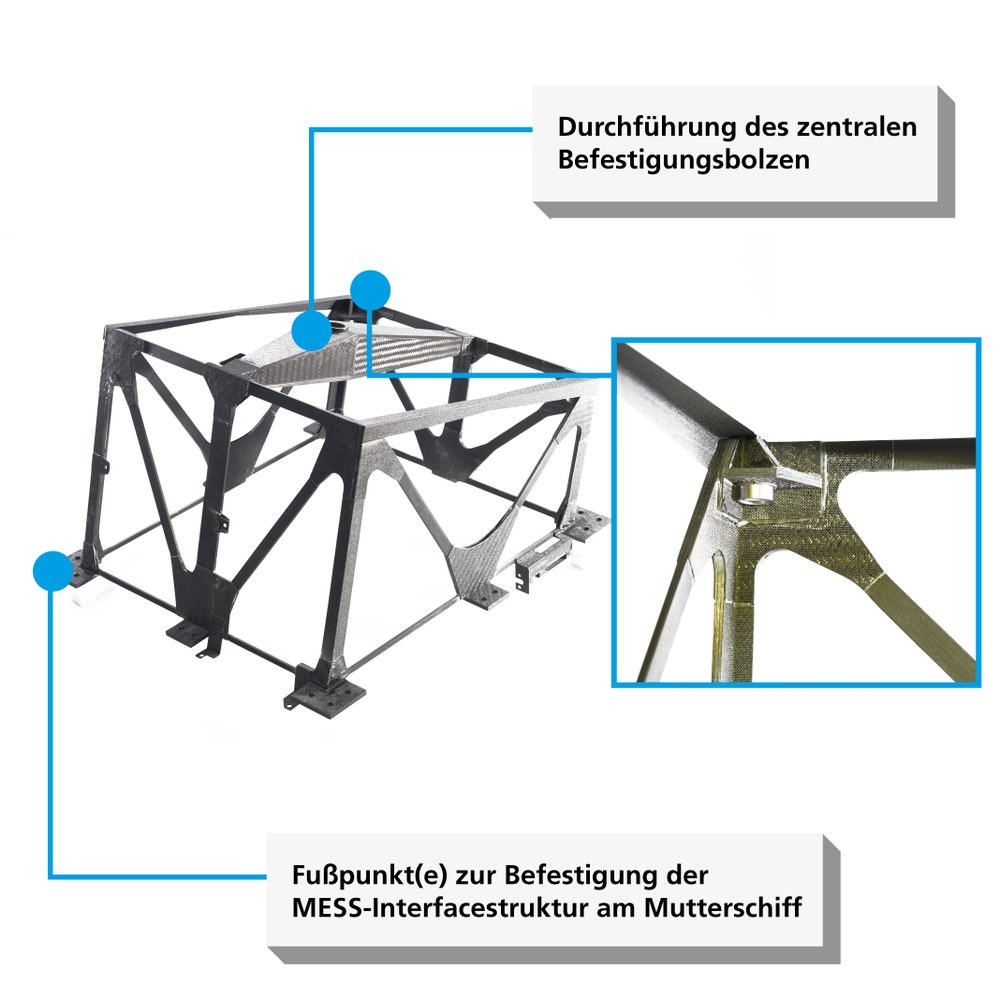

Wenn der MASCOT-Lander von seinem Mutterschiff abgetrennt wird, um im Anschluss auf dem Asteroiden zu landen, dann eröffnet sich der Blick auf ein verborgenes, aber genauso wichtiges Strukturbauteil. Eingebettet in einen Ausschnitt in der Y-Seitenfläche der Hayabusa2-Sonde (Abbildung 6 und 7) befindet sich die sogenannte mechanische und elektrische Interfacestruktur (MESS) zwischen dem MASCOT-Lander und Hayabusa2 (Abbildung 8). Diese bildet die mechanische und elektrische Schnittstelle zwischen den beiden Raumfahrzeugen und ist ähnlich wie der Lander als eine Fachwerkstruktur ausgelegt.

Eine besondere Schwierigkeit in der Strukturauslegung dieses Bauteils ist die geneigte Einbaulage des MASCOT-Landers in der Seitenfläche von Hayabusa2 sowie die erforderliche Steifigkeit des Gesamtsystems. So verfügt Hayabusa2 über zwei Solarpaneele, die während des Raketenstarts aus Platzgründen angeklappt sind. Eines dieser Paneele befindet sich dabei direkt vor der Seitenwand, an der sich unter anderem auch MASCOT befindet, weshalb der Lander in einem Ausschnitt der Seitenwand positioniert ist und mit einem Großteil seines Volumens in das Innere von Hayabusa2 hineinragt. Wenn die Paneele dann für den Betrieb ausgeklappt sind, befinden sich dieses direkt oberhalb der Ausbuchtung, in der sich MASCOT befindet. Um während des Abtrennvorgangs zu verhindern, dass der MASCOT-Lander gegen das Paneel stoßen kann, ist zudem eine geneigte Einbaulage von 15 Grad gegenüber der Seitenwand erforderlich. Um auch hier die Masse minimal zu halten und gleichzeitig die erforderliche Steifigkeit des Gesamtsystems zu gewährleisten, sind die Fachwerkstreben der Interfacestruktur im Gegensatz zum Lander aus massiven CFK-Streben gefertigt. Diese bestehen jeweils aus 24 Prepreg-Einzellagen pro Strebe, wobei 85 Prozent der Fasern entlang der Strebenlängsachse angeordnet sind. In der Symmetrieebene der Interfacestruktur ist im oberen Bereich der Fachwerkstruktur ein Sandwichbalken in der Art eines Kastenträgers aufgesetzt, welcher den lösbaren, zentralen Verbindungsbolzen zwischen dem Lander und der Interfacestruktur aufnimmt (vgl. Abbildung 8). Von dort besteht über die CFK-Fachwerkstreben eine Verbindung sowohl zu den Gegenlagerpunkten des MASCOT-Landers in den vier oberen Ecken der Interfacestruktur als auch zu Hayabusa2. Die aus gehärtetem Edelstahl gefertigten Gegenlager verfügen über eine konusförmige Aufnahme, sodass diese zwar Längskräfte aufnehmen können, aber trotzdem noch eine Rotation erlauben. Somit kann der Lander, der über den zentralen Bolzen mit insgesamt 2000 Newton (entspricht auf der Erde in etwa der Gewichtskraft von vier Sack Zement) in die Gegenlager der Interfacestruktur gezogen wird, nicht ohne weiteres Verkeilen und trotzdem entgegen der beim Raketenstart hohen auftretenden Längs- und Querbeschleunigungen sicher an seiner Stelle gehalten werden.

StRUKTURSPEZIFIKATIONEN | ||

|---|---|---|

Strukturelle Auslegung | Quasi-statische Last Random Last Erste Eigenfrequenz | 50G 9,8 OGRMS 125 Hz |

Abmessungen | Lander Interfacestruktur (MESS) | 280 mm × 290 mm × 210 mm 370 mm x 340 mm x 230 mm |

Masse | Gesamtsystem Landerstruktur Interfacestruktur (MESS) Elektronikbox (leer) | 10,9 kg 0,81 kg 0,68 kg 0,73 kg |

Um nachzuweisen, dass die Strukturen den mechanischen und systemischen Anforderungen gerecht werden, sind diese am DLR-Institut für Raumfahrtsysteme geprüft und für den Einsatz qualifiziert worden. So wurden mit den sogenannten Strukturmodellen unter anderem Tests auf einem Schütteltisch durchgeführt, der die Beschleunigungslasten des Raketenstartes imitierte. Dies waren die für die Struktur anspruchsvollsten und wichtigsten mechanischen Tests. Erst nach erfolgreich abgeschlossenem Test durfte der Bau der Flugeinheit des Raumfahrzeugs beginnen. Außerdem erfolgten sogenannte Schocklasttest, die sehr hohe impulsförmige Beschleunigungen in die Struktur einbringen und die Trennung der Raketenstufen simulieren. Ein weiterer und recht spektakulärer Test war der des Ausstoßvorgangs von MASCOT aus der Interfacestruktur, wie er zu Beginn der Landephase am Zielasteroiden Ryugu erfolgen wird. Um den Abtrennvorgang so realistisch wie möglich, das heißt, insbesondere ohne den störenden Einfluss der Erdgravitation und Luftreibung, durchzuführen, wurden Tests bei Parabelflügen sowie im Fallturm in Bremen durchgeführt. Dabei wurde der MASCOT-Lander verbunden mit der Interfacestruktur in eine Kapsel montiert, die aus 110 Meter Höhe innerhalb eines evakuierten Turms fallen gelassen wurde. Für den kurzen Moment des Fallens herrschte für den Experimentalaufbau „Schwerelosigkeit“ , sodass ein Abtrennen der beiden Systeme innerhalb der Kapsel und während des Fallens sehr realistisch das Ausstoßen von MASCOT am Asteroiden simulierte.

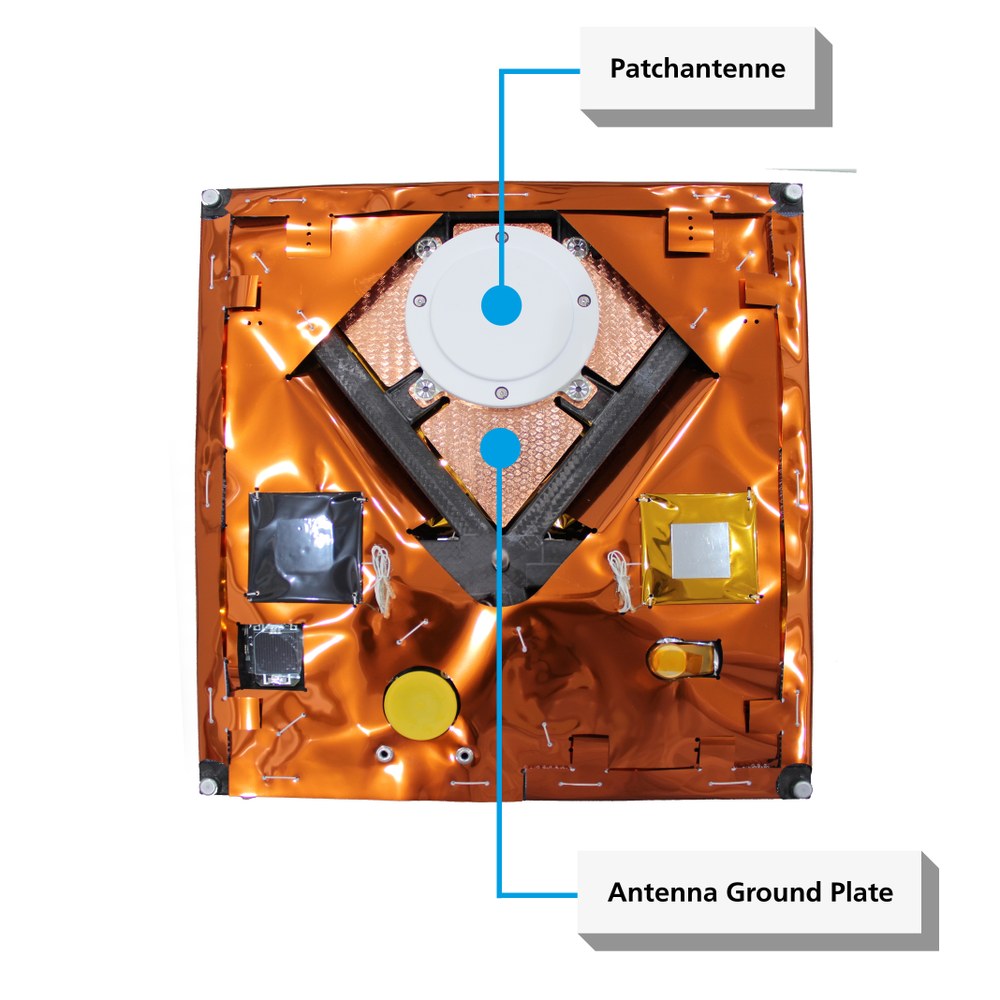

Neben den Primärstrukturen (MASCOT-Landerstruktur und -Interfacestruktur) gibt es noch eine Reihe von sogenannten Sekundärstrukturen, die als weitere Komponenten in die beiden Primärstrukturen eingebaut werden. Hierzu zählen zum Beispiel die Elektronikbox (Abbildung 9), die Antenna Ground Plane und die sogenannte Push-Off-Plate als Teil des MASCOT-Separationsmechanismus (Abbildung 11).