Raus aus der Box!

Wer entscheidet, wie die Produkte aussehen, die wir nutzen? Und wer gestaltet sie? Die Entwicklung von neuen Produkten läuft nicht unbedingt hierarchisch ab: Designerinnen und Designer treten in Dialog mit denen, die das Produkt später nutzen möchten. Anwendende erlangen so Mitspracherecht bei der Entstehung. Dieser kooperative Ansatz nennt sich Co-Design. Im DLR möchten Wissenschaftlerinnen und Wissenschaftler diesen Grundgedanken auf die Entwicklung und Produktion von Flugzeugen übertragen und den gemeinsamen Entwicklungsprozess von der Idee bis zu Fertigung und Betrieb verbessern.

Lange bevor der erste Prototyp gefertigt wird, machen sich Designerinnen und Designer Gedanken darüber, wie ein neues Luftfahrzeug aussehen könnte. Dabei entstehen mitunter Ideen wie große Panoramafenster oder ein Gesellschaftsbereich mit Bar für die Fluggäste. Auch die Fragen, wie das Flugzeug die von der Luftfahrt gesteckten Ziele Richtung Klimaneutralität einhalten könnte, wie viele Fluggäste es fassen oder welche Strecke es fliegen soll und womit es angetrieben wird, werden in diesem Prozess gestellt. Für die Auslegung kommen Expertinnen und Experten aus den verschiedensten Bereichen ins Spiel: Aerodynamik, Statik, Akustik, Sicherheit oder Strukturdynamik. Alle sollen sie eng zusammenarbeiten und schauen, wie sich deren Anforderungen physikalisch realisierbar und effizient umsetzen lassen und wie das Luftfahrzeug beschaffen sein muss, damit es fliegen kann. Das führt dazu, dass neue Flugzeuge schneller auf den Markt kommen können.

Kooperativ, schnell und vielversprechend

„Der Wunsch, die Grundidee des Co-Designs auf den gesamten Entwicklungsprozess anzuwenden, wurde unter anderem seitens der Produktion an uns herangetragen, denn die bekommt den Entwurf oft erst dann zu Gesicht, wenn er quasi fertig ist“, sagt Dr. Jörn Biedermann. Er arbeitet am DLR-Institut für Systemarchitekturen in der Luftfahrt in Hamburg. Hier wird daran geforscht, wie neue Luftfahrzeuge und deren Komponenten, wie zum Beispiel die Kabine, in Zukunft leistungsfähiger, effizienter und sicherer werden können.

„Unser Hauptaugenmerk liegt darauf, dass wir gemeinsam Ideen entwickeln und Schnittstellen definieren. Konkret bedeutet das, dass wir alle Informationen sammeln und sie so aufbereiten, dass alle sie verstehen.“

Mara Fuchs, DLR-Expertin für den Kabinensystementwurf

Wenn der Entwurf der Produktion vorgelegt wird, kann es sein, dass die vorhandenen Anlagen aufwändig umgerüstet werden müssen, weil sie für die neuen Aufgaben nicht ausgelegt sind. Mitunter müssen Fertigungstechnologien weiterentwickelt oder Roboter neu beschafft werden, weil die vorhandenen die nötigen Arbeitsschritte nicht ausführen können. Es kann sogar sein, dass eine Produktionshalle gebaut werden muss, weil das neue Flugzeug deutlich länger ist. Hinzu kommt, dass viele Anlagen derzeit für nur einen Flugzeugtyp optimiert sind. Die Flugzeuge der Zukunft sollen aber modularer gestaltet sein. Je nach Wunsch können heute schon beispielsweise die Sitzreihen unterschiedlich angeordnet oder Schlafkabinen und Arbeitsbereiche im Entwurf berücksichtigt werden. Diese Bauweise wirkt sich natürlich auch auf die Produktion des Flugzeugs aus.

Beim Ansatz des Co-Designs haben alle Beteiligten in allen Stadien des Entwurfs Mitspracherecht: von Entwicklung und Design über Auslegung, Tests und Produktion bis hin zu Betrieb und Instandhaltung. Fachleute aus allen Bereichen werden von Beginn an nach ihren Wünschen und Rahmenbedingungen gefragt. Diese werden dementsprechend früh in den Prozess integriert und alle arbeiten gemeinsam und parallel an einem Entwurf. Das spart Zeit und Geld. Die Forschenden sowie die Ingenieurinnen und Ingenieure in Hamburg erhoffen sich nicht nur mehr Kommunikation durch diesen Ansatz, sondern auch effizientere Abläufe und innovativere Flugzeugkonzepte.

Schnittstellen aufspüren und Informationen zugänglich machen

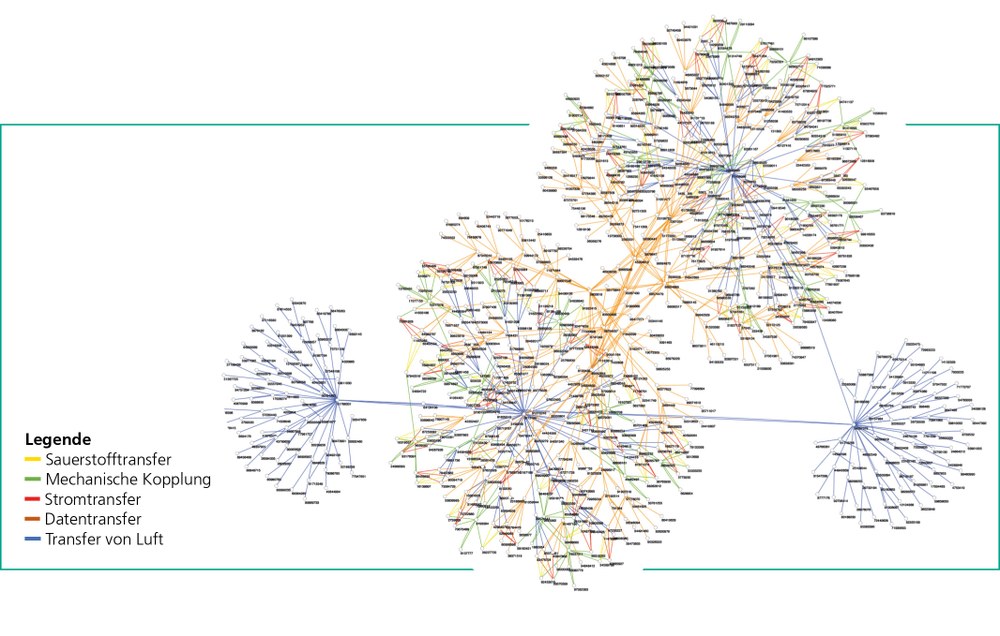

„Zurzeit konzentrieren wir uns auf das sogenannte Co-Development, also die Kopplung der verschiedenen Aspekte der Entwurfsphase“, so Fabian Reimer. Er arbeitet im Kabinendesignteam des DLR-Instituts. „Unser Hauptaugenmerk liegt darauf, dass wir gemeinsam Ideen entwickeln und Schnittstellen definieren. Konkret bedeutet das, dass wir alle Informationen sammeln und sie so aufbereiten, dass alle sie verstehen“, ergänzt Mara Fuchs, DLR-Expertin für den Kabinensystementwurf. Dabei beziehen die DLR-Fachleute alle Entwicklungsphasen mit ein, die ein Flugzeug durchläuft. Das ist keine leichte Aufgabe, denn die verschiedenen Expertinnen und Experten arbeiten mit unterschiedlichen Softwareprogrammen und Methoden. Um zu bewerten, ob ein neues Konzept überhaupt flugfähig ist, entstehen Strömungsmodelle, akustische Analysen, FEM-Simulationen (FEM = FiniteElemente-Methode), die zeigen, ob die Strukturen den Belastungen während des Fluges standhalten, und vieles mehr. Hinzu kommt, dass die neu entwickelten Konzepte strengen Sicherheitsregularien im Rahmen der Zertifizierung unterliegen. Oft werden die Informationen und Anforderungen zwischen den Fachgebieten noch per Excel-Datei oder PDF-Dokument verschickt. Ein solches Dokument besteht mitunter aus 1.000 Seiten. Daraus muss sich jeder Experte und jede Expertin die für sie relevanten Informationen heraussuchen.

„Bei Flugzeugherstellern kümmern sich Teams um einen festgelegten Bereich – beispielsweise darum, wie die Luftführung in der Kabine geregelt sein soll oder wie eine möglichst leise Turbine aussehen muss. Diesen optimieren sie im Hinblick auf die gegebenen Rahmenbedingungen“, sagt Dr. Christan Hesse, DLR-Experte für Kabinenentwurf. „Das führt allerdings dazu, dass sie eventuell nicht im Bilde darüber sind, was im Gesamtsystem Flugzeug passiert“, ergänzt Fabian Reimer.

Das wiederum bedeutet, dass vermeintlich wirkungsvolle Verbesserungen im Gesamtsystem nur noch wenig Einfluss haben. Als zum Beispiel die Rotorblätter des Triebwerkstyps Contra Rotating Open Rotors weiterentwickelt wurde, gingen die Fachleute davon aus, dass dies zwischen 10 und 20 Dezibel Lärm einsparen könne. Für sich gesehen, war dies auch der Fall. Als die Triebwerke dann im Windkanal an der Rumpfstruktur montiert und getestet wurden, fiel auf, dass das Flugzeug nur um etwa zwei bis sechs Dezibel leiser wurde, weil auch durch die Luftströmung um die Flugzeugstruktur Lärm entsteht. „Indem wir uns alle an einen Tisch setzen, können Schnittstellen und Abhängigkeiten zwischen den Spezialgebieten frühzeitig aufgedeckt und berücksichtigt werden“, sagt Mara Fuchs.

Alles ist verknüpft – das Flugzeug als System

Für den DLR-Wissenschaftler Biedermann ist Co-Development ein vielversprechender Ansatz, mit dem sich bislang unerkannte Schnittstellen aufspüren lassen: „Wir verstehen das gesamte Flugzeug als System, bei dem alles miteinander vernetzt ist. Mithilfe von Co-Design und Co-Development möchten wir die Leute aus ihrer Box holen, in der sie denken.“ Dabei tauschen sich die Expertinnen und Experten aus und erhalten Einblick in die Arbeit der anderen. So werden Wechselwirkungen sichtbar. Man kann sich gegenseitig Feedback geben und auf die Bedürfnisse der anderen eingehen.

Co-Design und Co-Development bei den DLR-Instituten …

Zwischen den Luftfahrtinstituten im DLR funktioniert diese Arbeitsweise schon recht gut. Seit 2005 entwickelten DLR-Wissenschaftlerinnen und -Wissenschaftler das Datenmanagementsystem CPACS (Common Parametric Aircraft Configuration Schema). Es enthält Informationen darüber, wie ein Flugzeug und seine einzelnen Komponenten aufgebaut sind. Die Daten werden in einem Format ausgegeben, das für alle Parteien lesbar und nutzbar ist. So sprechen alle jederzeit über dasselbe Flugzeug und arbeiten mit den aktuellsten Daten – anstatt mit einem tausendseitigen PDF-Dokument. In dem DLR-Projekt InDiCaD untersuchten die Forschenden, wie über CPACS direkt Daten über das Kabinendesign ausgetauscht werden können. So können die Fachleute Ergebnisse, beispielsweise aus Boarding-Simulationen, direkt im Entwurf berücksichtigen. Außerdem tauschen die Partner Informationen zur Vorhersage des Kabinenlärms über CPACS aus.

Im Projekt AGILE wurde die kooperative Zusammenarbeit auf Partnerorganisationen in ganz Europa ausgeweitet. „Hier konnten wir zeigen, dass es möglich ist, dezentral und europaweit ein Flugzeug auszulegen, und alle arbeiten auf derselben Basis“, so Dr. Luca Boggero, DLR-Experte für Systems Engineering. In dem Projekt wurden alle Methoden und digitalen Werkzeuge miteinander gekoppelt. Im Projekt Verdika standen die Flugzeugkabine und die Frage, wie diese digital kooperativ entwickelt werden kann, im Mittelpunkt. Im Jahr 2020 startete das DLR-Projekt EXACT. Darin entwickeln 20 Institute gemeinsam Konzepte für zukünftige ökoeffiziente Verkehrsflugzeuge. EXACT steht für Exploration of Electric Aircraft Concepts and Technologies. Das Projekt läuft noch bis 2024.

… und darüber hinaus

Wenn Biedermann und sein Team die Informationen zusammentragen, stellt sie häufig schon die Definition vor Schwierigkeiten. „Je nachdem, mit wem ich spreche, bekomme ich eine andere Beschreibung oder andere Anforderungen an das virtuelle und reale Produkt“, merkt der DLR-Forscher an. Für den Betrieb kann dies zum Beispiel bedeuten, dass die ganze Flotte mit jeder Umbaumaßnahme als digitales Produkt dargestellt werden soll. Für die Produktion hingegen ist es interessant, den aktuellen Stand des Zusammenbaus abzubilden. Wie die Begriffe dann definiert werden, ist mitunter eine fast philosophische Frage. Die Aufgabe der DLR-Fachleute aus Hamburg ist es, eine gemeinsame Basis zu schaffen und die Expertisen zu koppeln. Dazu entwickeln sie wissensbasierte Methodiken, die Fragen beantworten wie: Was sind die relevanten Informationen? Wie vernetze ich dieses Wissen? Wer ist miteinander verknüpft? Dabei muss alles in sich konsistent sein.

Wie diese Arbeitsweise in der Industrie funktionieren kann, erarbeitet das DLR-Institut zusammen mit dem Unternehmen Dassault Systèmes in dem Projekt Engineering Collaborative Network. Die Wissenschaftlerinnen und Wissenschaftler nutzen dabei die Softwareplattform, die bei Dassault bereits existiert. Über sie können alle relevanten Parteien miteinander kommunizieren und Änderungen im Flugzeugentwurf nachvollziehen. Das DLR-Team wird untersuchen, wo noch Lücken in der Kommunikation und Zusammenarbeit bestehen und wie sich diese schließen lassen. Am besten natürlich gemeinsam.

DLR-Projekte aus dem Bereich Co-Development

Gemeinsam neue Kabinen denken

Im LuFo-VI-1-Projekt Verdika (Vernetzte Digitale Kabine) erarbeitet das DLR gemeinsam mit Partnern aus der Industrie, wie Airbus und Diehl Aviation, einen Prozess, mit dem die Flugzeugkabine automatisiert und digital entwickelt sowie integriert werden kann. Der Fokus liegt dabei auf Gepäckfachvarianten für verschiedene Flugzeugtypen. In dem Projekt werden alle beteiligten Stakeholder frühzeitig zusammengebracht, um eine Modulbauweise für die Gepäckablage und deren Integration in diverse Flugzeugmuster zu untersuchen. Das Projekt endet im September 2023.

Ein Testfeld für kooperatives Arbeiten

Das DLR-Institut Systemarchitekturen in der Luftfahrt hat gemeinsam mit dem Technologieunternehmen Dassault Systèmes die Initiative Engineering Collaborative Network ins Leben gerufen. Deren Ziel ist es, herauszufinden, wie die Industrie von dieser kooperativen Arbeitsweise profitieren kann. Die Forschenden nutzen dazu die Softwareplattform 3DEXPERIENCE, die von Dassault Systèmes entwickelt wurde. Mithilfe dieser cloudbasierten, integrierten Plattform können alle beteiligten Parteien zusammenarbeiten, kommunizieren und beispielsweise Änderungen im Flugzeugentwurf direkt nachvollziehen. Ziel des DLR-Teams ist es, den Wertschöpfungsprozess des wirtschaftlichen Ökosystems Luft- und Raumfahrt zu optimieren, um nachhaltiges Fliegen zu ermöglichen und so den gesellschaftlichen Anforderungen an eine klimaneutrale Zukunft gerecht zu werden.

Flugzeuge digital entwerfen

ZENODO

Neue Flugzeuge zu entwerfen, ist heutzutage sehr herausfordernd: Nicht nur werden die Entwürfe immer komplexer, auch die notwendigen Kosten sowie die erforderliche Zeit steigen. Das Ziel des EU-finanzierten H2020-Projekts AGILE 4.0 ist es, den Entwurfsprozess zu digitalisieren und ihn dadurch zu verbessern und zu beschleunigen. AGILE 4.0 ist 2019 gestartet und läuft bis 2023. Die Beteiligten suchen neue Wege, mit denen Flugzeuge modelliert und optimiert sowie die Modelle bewertet werden können. Ihre Arbeit umfasst den gesamten Lebenszyklus, einschließlich Herstellung, Zertifizierung und Wartung. Dabei werden keine Dokumente mehr ausgetauscht, sondern die Beteiligten arbeiten mit Modellen, in denen alle Informationen dargestellt sind und auf die alle Zugriff haben.

Ein Beitrag von Dr. Björn Nagel aus dem DLRmagazin 172