Von der chemischen Synthese bis zum Einsatz – beim DLR entsteht der Raketentreibstoff der Zukunft

- Zwei fortschrittliche „grüne“ Treibstoffe sind erfolgreich als Ersatz von Hydrazin getestet worden.

- Modernste Labor- und Analysetechniken im physikalisch-chemischen Labor bilden den Grundstein zukünftiger Treibstofftechnologien.

- 3D-gedruckte Brennkammer kompatibel mit „grünen“ Treibstoffen.

- Schwerpunkte: Raumfahrt, Technologieentwicklung

Nachhaltigkeit und Umweltverträglichkeit sind auch in der Raumfahrt zunehmend wichtige Maßstäbe. Um diese zu erreichen, entwickeln Wissenschaftlerinnen und Wissenschaftler beim Deutschen Zentrum für Luft- und Raumfahrt (DLR) in Lampoldshausen Treibstoffe für Raumfahrtanwendungen der nächsten Generation. Im Fokus stehen dabei anwendungsrelevante Eigenschaften wie eine Verbesserung der Umweltverträglichkeit, der Sicherheit, des Verhaltens bei unterschiedlichen Temperaturen und die Senkung der Kosten der Treibstoffe. „Um den hohen Anforderungen neuartiger Treibstoffe gerecht zu werden, ist die Auswahl der richtigen „chemischen Bestandteile“ von Anfang an entscheidend“, sagt Dr. Dominic Freudenmann, Leiter der Abteilung Chemische Treibstofftechnologie im DLR-Institut für Raumfahrtantriebe. Die DLR-Wissenschaftlerinnen und Wissenschaftler forschen daher im eigenen Labor nach innovativen „chemischen Konzepten“ und vergleichen diese systematisch miteinander, um ideale neue Treibstoffe für die Raumfahrt zu entwickeln. Als Grundlage steht ein vielfältiges Syntheserepertoire an Funktionsmaterialien und neuartigen Substanzen, wie ionische Liquide zur Verfügung. Zwei neue Treibstoffe sind nun erfolgreich getestet worden. Eine neue besonders hitzebeständige Brennkammer ist dafür entscheidend.

„Grüne“ Treibstoffe ersetzen herkömmliche Treibstoffkombinationen mit Hydrazin

Gefragt sind Treibstoffe, die Hydrazin (N2H4) ersetzen können. Ob Satelliten, Sonden oder auch Raketenstufen – seit den 1960er-Jahren kommt in Raumfahrtantrieben Hydrazin als Monergol, das bedeutet als Einkomponententreibstoff oder als Diergol, also in einer Treibstoffkombination aus Brennstoff mit einem Oxidator zum Einsatz. Hydrazin hat unter anderem die Vorteile, dass es leistungsfähig ist und es sich lange lagern lässt. Als Monergol ist es kaltstartfähig, das bedeutet, sobald das Hydrazin auf einen Katalysator trifft, zersetzt es sich und chemische Energie wird zum Antrieb des Triebwerks freigesetzt. Der Nachteil von Hydrazin: Es ist giftig und krebserregend für Mensch und Umwelt. Daher erfordert der Umgang mit diesen Stoffen einen hohen Sicherheitsaufwand, der wiederum sehr teuer ist.

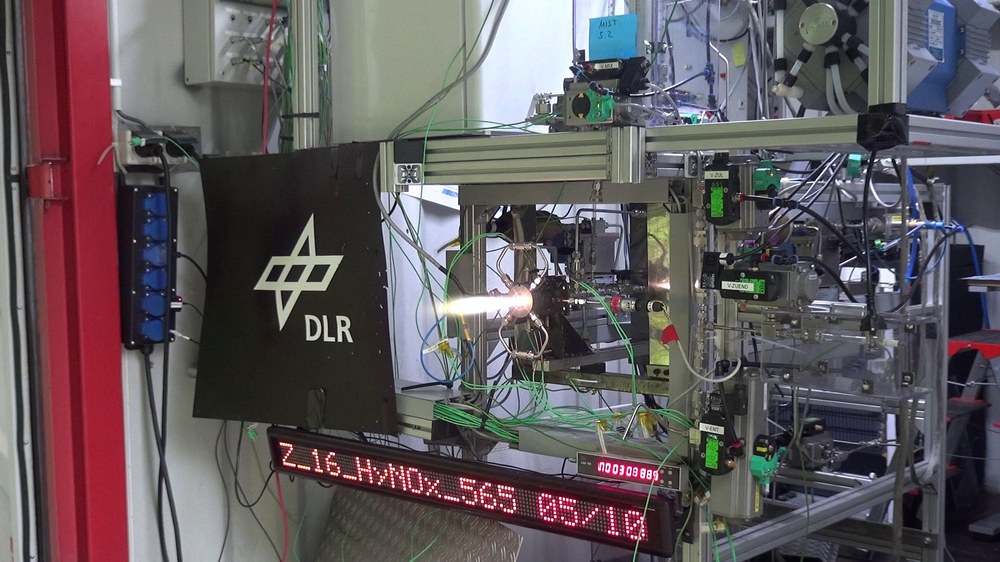

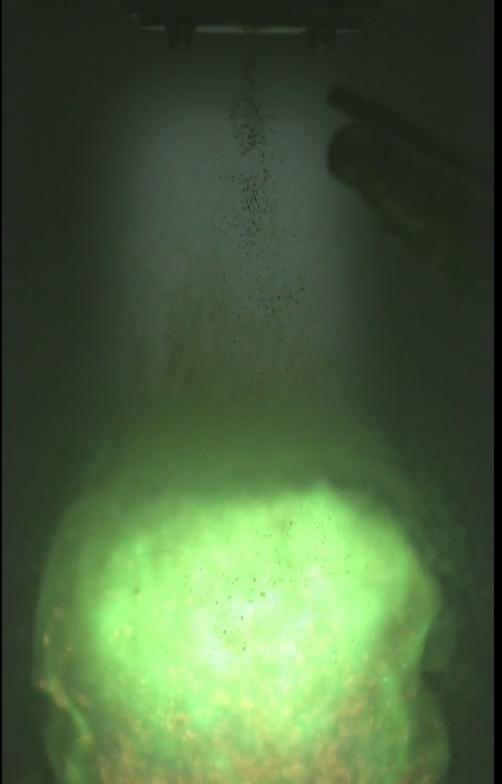

In zwei Projekten zeigen DLR-Forscherinnen und Forscher nun Alternativen auf, die weniger umweltbelastend, aber genauso leistungsfähig sind. So haben Felix Lauck und Dr. Michele Negri erstmals den grünen Treibstoff „Hypergolic Ionic Propellant“ (HIP_11) erfolgreich in einer Versuchsbrennkammer am Forschungsprüfstand M11 in Lampoldshausen getestet. Der Treibstoff besteht aus Wasserstoffperoxid (H2O2) als Oxidator und einem ionischen Liquid (flüssiges Salz) als Brennstoff. Aufgrund seiner hypergolen Eigenschaften, das bedeutet, dass sich die Stoffe bei Kontakt selbst entzünden, hat HIP_11 das Potenzial die in Oberstufentriebwerken bewährte Treibstoffkombination Monomethylhydrazin und Distickstofftetroxid zu ersetzen. Diese Fähigkeit erspart komplexe Zündvorrichtungen und ermöglicht Mehrfachzündungen eines Triebwerks. „Wir sehen daher die Anwendung von HIP_11 in orbitalen Antriebssystemen wie beispielsweise großen Satelliten oder Raumfahrzeugen“, sagt Negri. „Solch eine grüne Treibstoffkombination ist insbesondere für bemannte Raumfahrtmissionen interessant, da das Gefahrenpotenzial von HIP_11 deutlich geringer ist als bei bisherigen Treibstoffkombinationen.“

Erfolgreiche Zündung der grünen Treibstoffkombination „HIP_11“ am Prüfstand M11

Für die Wiedergabe dieses Videos auf Quickchannel.com ist Ihre Zustimmung zur Speicherung von Daten ('Cookies') erforderlich. Unter Datenschutz-Einstellungen können Sie Ihre Wahl einsehen und verändern.

3D-Druck kompatibel mit grünen Treibstoffen

Darüber hinaus haben Wissenschaftler in bisher einzigartiger Weise erstmals eine im 3D-Druck-Verfahren hergestellte Versuchsbrennkammer mit einem grünen Raketentreibstoff erfolgreich getestet. „Der ganzheitliche Blick auf innovatives Brennkammerdesign und fortschrittliche Treibstoffe steht im Fokus unserer Arbeit, die wir im Rahmen des DLR-Projekts Future Fuels durchführen“, sagt Dr. Lukas Werling, Leiter des Prüfstandkomplexes M11. Der bei den Versuchen eingesetzte grüne Raketentreibstoff „Hydrocarbons mixed with Nitrous Oxide“ (HyNOx) ist eine beim DLR entwickelte Mischung aus Lachgas (N2O) als Oxidator und Ethan (C2H6) beziehungsweise Ethen (C2H4) als Brennstoff. Bei dieser Art Treibstoffe wird der Oxidator und der Brennstoff entweder vorgemischt und wie bei einem Monergol in einem Tank gelagert oder aber als konventioneller Diergol eingesetzt. Dadurch werden gleich mehrere Vorteile kombiniert: HyNOx-Treibstoffkombinationen haben im Vergleich zu konventionellen Monergolen einen höheren spezifischen Impuls und sind somit leistungsfähiger. Aber sie sind nicht giftig und die Komponenten sind sehr günstig, da sie in großem industriellem Maßstab hergestellt und weltweit verfügbar sind. Lachgas und Ethan bringen einen hohen Dampfdruck mit, der eingesetzt wird, um den Treibstoff in die Brennkammer zu fördern. Damit entfallen eine externe Bedrückung des Treibstofftanks und die Komplexität des Antriebssystems sinkt. „Neben den Vorteilen sind dennoch zwei Herausforderungen zu bewältigen: Zum einen gilt es Flammenrückschläge in die Brennkammerzuleitung und den Tank des Raumfahrzeugs zu vermeiden und zum anderen den hohen Verbrennungstemperaturen von bis zu 3000 Grad Celcius, die bei der Verbrennung der HyNOx-Treibstoffkombination entstehen, standzuhalten“, beschreibt Werling die Herausforderungen.

Vielfältige Möglichkeiten von 3D-gedruckten Forschungsbrennkammern weiter erforscht

Kein bisher eingesetztes Brennkammermaterial hält diesen hohen Verbrennungstemperaturen alleine stand. Dafür haben DLR-Ingenieurinnen und Ingenieure eine konventionell gefertigte Brennkammer weiterentwickelt: So ist eine 3D-gedruckte Versuchsbrennkammer bestehend aus dem niedriglegierten Kupferwerkstoff (CuCr1Zr) entstanden. Dieser Werkstoff besitzt sowohl eine hohe Festigkeit als auch eine sehr gute Wärmeleitfähigkeit. Diese Eigenschaften werden zur Herstellung der Brennkammer für den HyNOx-Treibstoff benötigt, denn die Brennkammer wird zusätzlich regenerativ gekühlt. Eine Regenerativkühlung wird zum Schutz vor Überhitzung genutzt. Dabei strömt ein Teil des Treibstoffs durch Kanäle in der Wand der Brennkammer hindurch, bevor er in das Triebwerk eingespritzt wird. Die hohe Wärmeleitfähigkeit des CuCr1Zr wird verwendet, um die hohen Verbrennungstemperaturen über den hindurchgeführten Treibstoff in den Brennkammerwänden abzuführen. Bei Brennkammern, bestehend aus herkömmlichen Materialien ohne hohe Leitfähigkeit, würde die Brennkammer schmelzen. „Anhand der Versuche sind die auftretenden Wärmelasten und die Verbrennungseffizienzen analysiert und mit konventionell gefertigten Brennkammern verglichen worden. Die daraus gewonnen Erkenntnisse dienen dazu, zukünftige Triebwerke auslegen und konstruieren zu können“, resümiert Werling. „Generell eignen sich also im 3D-Druck-Verfahren hergestellte Brennkammern für den Einsatz mit dem grünen HyNOx-Treibstoff.“ Zukunftsweisende Fertigungsverfahren finden somit auch die Anwendung mit fortschrittlichen Treibstoffen, um die Leistungsdichte des Raumfahrtantriebs zu erhöhen und die Produktionskosten signifikant zu senken.