DLR-Lasermesstechnik im Einsatz für Wasserstoff-Gasturbinentechnologie

Christoph Arndt.

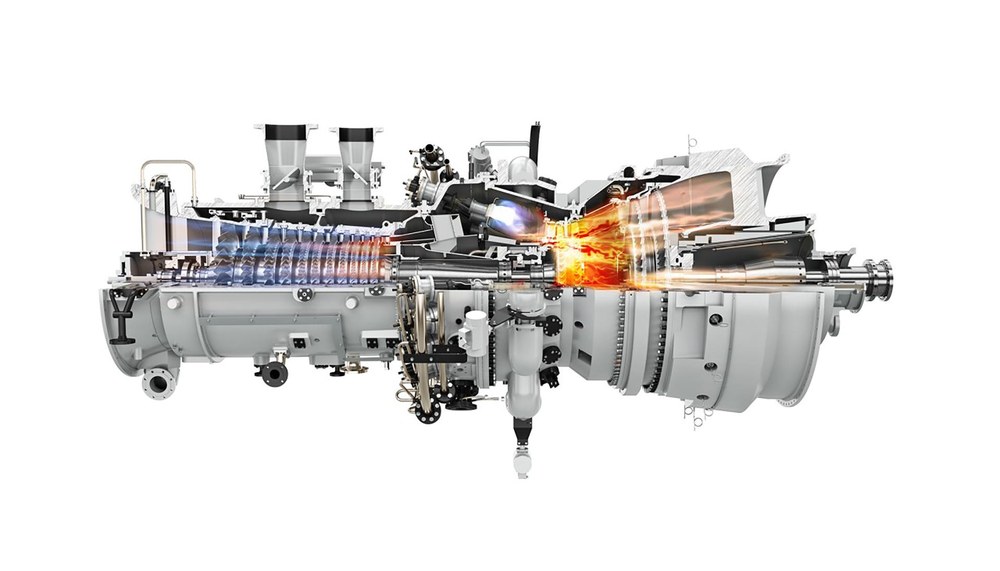

© Siemens

- Im Verbundprojekt HYFLEXPOWER entsteht in einem 12-Megawatt-Pilotkraftwerk die bisher größte Strom-Wasserstoff-Zyklus-Anlage.

- Die „Power-to-H2-to-Power“-Anlage soll die Industriefähigkeit der Wasserstofftechnologie mit Gasturbinen demonstrieren.

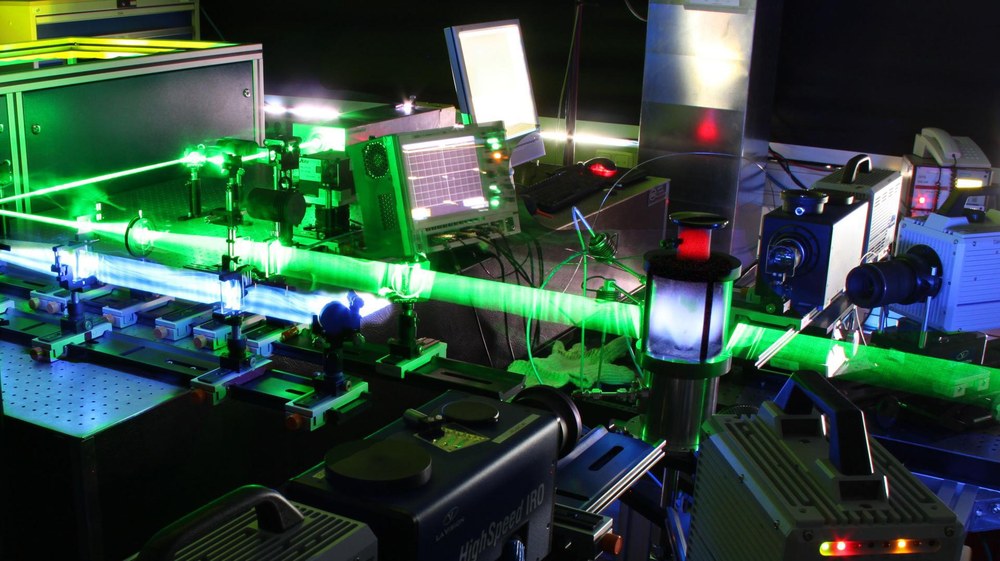

- Das DLR bringt Expertise in der Lasermesstechnik ein, um Temperatur in der Gasturbinen-Brennkammer zu messen.

- Schwerpunkte: Energie, Energieeffizienz, Klimawandel, Wasserstoff

Das Deutsche Zentrum für Luft- und Raumfahrt (DLR) forscht im Verbundprojekt HYFLEXPOWER (HYdrogen as a FLEXible energy storage for a fully renewable European POWER system) gemeinsam mit Partnern an einer Wasserstoff-Gasturbine für eine Strom-Wasserstoff-Zyklus-Anlage im industriellen Maßstab. Mit der erstmals in dieser Größe geplanten Anlage will das Projektteam zeigen, dass die Wasserstofftechnologie für die Energiewende industriell einsetzbar und wettbewerbsfähig ist.

Mit Strom-Wasserstoff-Zyklus-Anlagen ist es möglich, aus erneuerbaren Energien verlässlich und regelbar Strom zu erzeugen. Bei sehr windigem oder sonnigem Wetter produzieren Windkraft- oder Solaranlagen oft mehr Strom als benötigt. Mit diesem lässt sich durch Elektrolyse Wasserstoff gewinnen und zwischenlagern. Bei schwachem Wind, bewölktem Wetter oder bei Nacht wird der gespeicherte Wasserstoff über Gasturbinen und Generatoren wieder in Strom umgewandelt. So lassen sich Lastspitzen abdecken oder das Stromnetz stabilisieren.

Forschende rüsten Gasturbine für Wasserstoffbetrieb um

Im Verbundprojekt wollen die Forscherinnen und Forscher in einer Pilotanlage mit 12 Megawatt Leistung eine Gasturbine der Firma Siemens Power and Gas mit bis zu 100 Prozent Wasserstoffgas betreiben.Dafür muss das Projektteam die Luftkühlung der Brennkammer optimieren. Je stärker der Luftstrom die Kammerwände kühlt, desto geringer ist jedoch der Wirkungsgrad der Turbine. Ziel ist es, bei einem möglichst geringen Luftstrom die zulässigen Materialtemperaturen nicht zu überschreiten. Dazu bringen die Experten des DLR-Instituts für Verbrennungstechnik ihre langjährige Expertise auf dem Gebiet der Lasermesstechnik ein. Gemeinsam mit der Universität Duisburg-Essen und der Universität Lund untersuchen die Wissenschaftlerinnen und Wissenschaftler die Temperaturverteilung auf der Innenwand der Turbinenbrennkammer mit Hilfe eines Laser-Phosphoreszenzverfahrens.

Temperaturmessung in Wasserstoff-Gasturbine mit Hilfe von Lasern

Bei dieser optischen Messtechnik wird die Brennkammer innen mit einer phosphoreszierenden Keramik beschichtet und mit kurzen Laserpulsen bestrahlt. „Nach jedem Laserpuls leuchtet die Keramikschicht noch eine gewisse Zeit nach. Die Dauer dieser Phosphoreszenz hängt von der Temperatur ab, heiße Stellen der Brennkammerwand leuchten kürzer als kühlere Stellen. Durch Messen der Leuchtdauer können wir so die Temperatur auf rund zehn Grad genau bestimmen“, erläutert Dr. Patrick Nau vom DLR-Institut für Verbrennungstechnik, der diesen Teil des Projekts leitet.

Eine Herausforderung ist der optische Zugang für den Laserstrahl in die Brennkammer. Die Forscherinnen und Forscher nutzen für Messungen an einzelnen Stellen der Innenseite daher eine Sonde mit einer Glasfaser, um den Laserstrahl in die Kammer hinein- und das Phosphoreszenzleuchten herauszuleiten. „Im nächsten Schritt planen wir ein bildgebendes Verfahren zu installieren, das uns die räumliche Temperaturverteilung auf der Brennkammerwand wiedergibt“, erklärt Nau. Dazu wollen die DLR-Wissenschaftlerinnen und -Wissenschaftler ein Bündel von Glasfasern verwenden, das die Phosphoreszenz der Kammerwand auf eine Kamera abbildet.

Die Europäische Union fördert das Projekt HYFLEXPOWER im Rahmen von Horizon 2020, dem EU-Förderprogramm für Forschung und Innovation. Weitere Projektpartner sind die Firmen Engie Solutions, Centrax und Arttic sowie das University College London und die National Technical University of Athens.