DLRmagazin 161 – Luftig-leicht und wandelbar

DLRmagazin 161 – Luftig-leicht und wandelbar

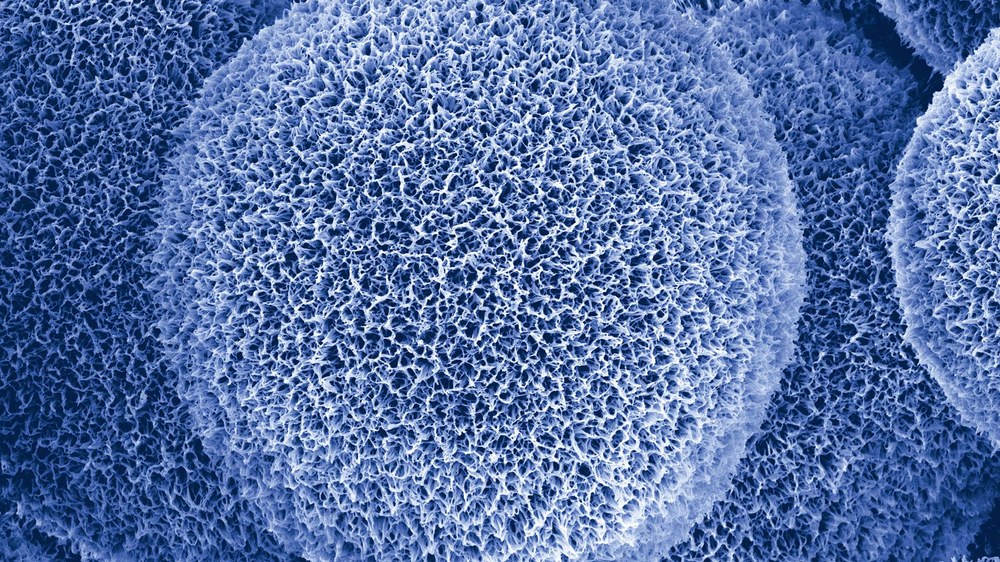

Mit ihrer sehr porösen und leichten Struktur sind Aerogele sehr vielseitig einsetzbar, zum Beispiel als Dämmstoff, Filtermaterial oder Knochenimplantat.

Im Zuge eines Helmholtz Innovation Lab arbeiten DLR-Forscher gemeinsam mit Industriepartnern daran, die Marktreife dieser Technologie voranzutreiben und aerogele Strukturen in die Anwendung zu bringen.

Aerogele sind hochporöse, federleichte und vielseitig einsetzbare Materialien. Ob als Dämmstoff, Filtermaterial oder Knochenimplantat – in Zukunft kann dieser Allround-Werkstoff in den unterschiedlichsten Bereichen zum Einsatz kommen. Die Helmholtz-Gemeinschaft fördert die Forschungsarbeiten des Deutschen Zentrums für Luft- und Raumfahrt (DLR) mit der Einrichtung eines Helmholtz Innovation Lab (HIL).

Ziel dieses Innovationslabors ist es, die marktnahe Forschung und Entwicklung von Aerogelen und daraus abgeleiteten Verbundwerkstoffen und Bauteilen zusammen mit Industriepartnern voranzutreiben und den gegenseitigen Wissenstransfer zu unterstützen. Das Innovation Lab wird für zunächst drei Jahre aus dem Impuls- und Vernetzungsfonds der Helmholtz-Gemeinschaft sowie aus Mitteln des DLR-Instituts für Werkstoffforschung und des DLR-Technologiemarketings finanziert.

Herausforderung im Herstellungsprozess: Das Trocknen von Aerogelen Im Wesentlichen bestehen Aerogele aus Luft, die von einer feinen und festen Struktur umschlossen ist, ähnlich einem Schwamm. Für die offenporige Struktur werden unterschiedliche Materialien verwendet, zum Beispiel Silicate, Kunststoffe oder Metalloxide. Ihr Anteil kann im fertigen Aerogel weniger als ein Prozent betragen. "Prinzipiell können Aerogele aus allem hergestellt werden was sich gelieren lässt. Der Herstellungsprozess ist einfach: Man gibt die in einem passenden Lösungsmittel, zum Beispiel Wasser oder Alkohol, gelösten Komponenten zusammen, sie gelieren und man trocknet das Gel", beschreibt Prof. Barbara Milow. Sie leitet am DLR-Institut für Werkstoffforschung in Köln die Abteilung Aerogele und Aerogelverbundwerkstoffe. "Die Crux liegt wie immer im Detail. Der entscheidende Punkt ist, die Aerogele so zu trocknen, dass ihre innere Struktur nicht leidet", beschreibt Milow. Die Lösung nennt sich überkritische Trocknung. Bei diesem unter einem Druck von etwa 100 Bar und Temperaturen von 40 bis 60 Grad Celsius erfolgenden Hightech-Prozess schrumpft das Gel nicht, sondern behält die Form und Struktur des nassen Gels.

Ziel des Innovationslabors: Marktreife aerogeler Strukturen vorantreiben Im Fokus des für einen Zeitraum von fünf Jahren geplanten Helmholtz-Innovationslabors stehen gemeinsame Projekte von DLR-Forschern und Industriepartnern, um Aerogele und Aerogelverbundwerkstoffen weiterzuentwickeln. Herzstück des Innovationlabors ist eine Anlage zur überkritischen Trocknung von Aerogelen im Pilotmaßstab, die in den ersten beiden Jahren entwickelt und realisiert werden soll: "Mit dieser Anlage können wir Prototypen und Kleinstserien von aerogelen Bauteilen herstellen und so die Entwicklung und Marktreife dieser Technologie beschleunigen", fasst Prof. Barbara Milow zusammen.

Am DLR-Standort Köln soll in diesem Zusammenhang das Zentrum für Aerogele in Industrie und Technik (ZAIT) entstehen. Ein interdisziplinäres Team aus Materialwissenschaftlern, Chemikern, Ingenieuren und Technikern wird dort an diesen einzigartigen Materialien forschen, diese gemeinsam mit Projektpartnern aus der Industrie in die Anwendung bringen und Ausgründungen in diesem Bereich vorantreiben.