Automatisierte Produktion von Flugzeugrümpfen aus Aluminium-Glasfaser-Laminat

- Das DLR hat automatisierte Prozesse entwickelt, um Bauteile aus dem Hochleistungswerkstoff Faser-Metall-Laminat herzustellen.

- Doppelgekrümmte Rumpfsegmente aus Aluminium-Glasfaser-Laminat konnten erstmals mithilfe koordinierter Roboter und qualitätsgesichert gefertigt werden.

- Schwerpunkt(e): Automatisierung, Digitalisierung, Leichtbau, Luftfahrt

Gemeinsam haben das Institut für Faserverbundleichtbau und Adaptronik, das Institut für Bauweisen und Strukturtechnologie, das Institut für Werkstoff-Forschung und das Zentrum für Leichtbauproduktionstechnologie (ZLP) mit seinen Standorten Stade und Augsburg des Deutschen Zentrums für Luft- und Raumfahrt (DLR) automatisierte Prozesse entwickelt, um Bauteile aus dem Hochleistungswerkstoff Faser-Metall-Laminat herzustellen. Im Luftfahrtforschungsprogramm (LuFo) geförderten Projekt ProfiRumpf des Bundesministeriums für Wirtschaft und Energie (BMWi) konnten erstmals doppelgekrümmte Rumpfsegmente aus Aluminium-Glasfaser-Laminat mithilfe koordinierter Roboter und qualitätsgesichert gefertigt werden.

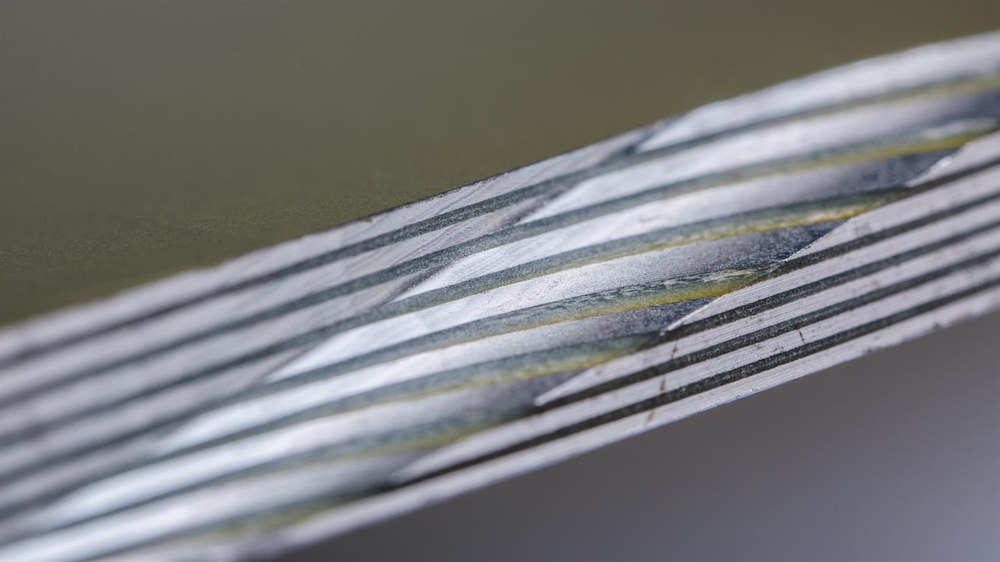

Faser-Metall-Laminat (FML) besteht aus dünnen Lagen glasfaserverstärkten Kunststoffs und Aluminium und ist ein besonders haltbares Material, welches beispielsweise schon im Rumpf der A380 eingesetzt wird. Das gleiche Flugzeug kann bei Verwendung von FML mit viel dünneren Wanddicken und somit leichter gebaut werden. Darüber hinaus sind Flugzeugteile aus FML bei automatisierter Produktion kostengünstiger als Teile aus carbonfaserverstärktem Kunststoff (CFK). Um FML wirtschaftlich und effizient herzustellen, müssen die Bauteile hochautomatisiert gefertigt werden. Hierfür haben die DLR-Ingenieure nun eine ganzheitliche Lösung entwickelt. "Wir haben automatisierte und qualitätsgesicherte Prozesse für die Herstellung von großflächigen Rumpfsegmenten aus FML entwickelt und erprobt. Dabei konnten wir nicht nur die für künftige Flugzeugmodelle gewünschten Taktraten erzielen, sondern auch eine hochgenaue, reproduzierbare Qualität sicherstellen", sagt der Gesamtprojektleiter Hakan Uçan vom DLR-Institut für Faserverbundleichtbau und Adaptronik.

Viele Schritte - ein Prozess

Der Fertigungsprozess einer Rumpfschale aus FML besteht aus vielen Einzelschritten. Einer dieser Schritte ist der Aufbau der Lagen. Die einzelnen Lagen aus Aluminiumfolie, Glasfaser und Klebfilm werden durch Roboter automatisch abgelegt. Die Positioniergenauigkeit der abgelegten Aluminiumzuschnitte wird mit einem laserbasierten Verfahren sichergestellt. Bei der Glasfaserablage prüft ebenfalls ein Lasersensor, ob es unerwünschte Lücken zwischen den einzelnen Faserbahnen gibt oder Fehler im Material vorliegen.

Anschließend wird das Bauteil in einem Autoklaven ausgehärtet - hier in Forschungsautoklav BALU® des DLR. Durch spezielle Sensoren, kann der Aushärteprozess genauestens überwacht werden, um so sicherzustellen, dass die Bauteilherstellung in einer hohen Qualität gelingt. "DLR-Aufgabe war es, alle Einzelschritte in einen automatisierten Prozess zu überführen", erklärt Dorothea Nieberl, vom Zentrum für Leichtbauproduktionstechnologie (ZLP) Augsburg. "Eine durchgängige Produktionskette ist essenziell für eine hohe Prozesssicherheit und konstante Produktqualität. Wir konnten validieren, an welchen Stellen im Produktionsprozess eine integrierte Prüfung notwendig, möglich und letztlich wirtschaftlich ist."

Mit vereinten Kräften zum Ziel

Seit 2009 werden im ZLP in Stade und Augsburg Forschungsanlagen zur automatisierten Fertigung von Faserverbundbauteilen betrieben. Sie sind so flexibel, dass sie für die Produktion von Bauteilen mit unterschiedlichen Materialkombinationen angepasst werden können. Am ZLP in Augsburg konnte aktuell erstmals eine Ablage von gekrümmten Aluminiumfolien mittels einer Multi-Roboter-Anlage qualitätsgesichert realisiert werden, im ZLP Stade an der GroFi®-Anlage die erstmalige Glasfaserablage auf Aluminium in Kombination mit der Automated Tape Laying (ATL)- und Automated Fibre Placement (AFP)-Technologie. Von den Stader Anlagen gibt es ein virtuelles Abbild, sodass durch eine Simulation der optimale Prozess bereits vor der eigentlichen Produktion ermittelt werden kann. Darüber hinaus ist durch die entwickelte Software eine automatisierte, sowohl gleichzeitige als auch nachgelagerte Prüfung der Qualität der Bauteile möglich. Weitere Synergieaspekte ergaben sich durch die an den Instituten stattfindende Grundlagenforschung. Am Institut für Werkstoff-Forschung in Köln konnte durch biaxiale Prüfung das Verhalten von FML mit Nietbohrungen unter realitätsnahen Beanspruchungen bestimmt werden. Die Ergebnisse können letztendlich dazu dienen, die Grenzen des Werkstoffes weiter auszunutzen und damit Gewicht zu sparen.

Übertragbare Ergebnisse

Die gewonnen Erkenntnisse sind nicht nur für die automatisierte Produktion von FML-Bauteilen wegweisend, sondern können auch auf den Herstellungsprozess anderer Verbundwerkstoffe, wie CFK übertragen werden. Weshalb gerade das DLR auch für weitere Forschung auf diesem Gebiet prädestiniert ist, erklärt Hakan Uçan so: "Mit unseren Forschungsanlagen können wir großflächige Strukturbauteile automatisiert fertigen. Sie sind ideal für Versuche im Maßstab 1:1. Unseren Industriepartnern können wir so eine flexible Möglichkeit anbieten, eine Technologie bis zu einem hohen Reifegrad zu entwickeln, so dass sie ohne großen Weiterentwicklungsaufwand in die industrielle Produktion überführt werden kann."

Forschungs- und Industriepartner im Projekt waren unter anderem die Fraunhofer Gesellschaft, Airbus mit seinen Zulieferern Premium Aerotec, Fokker sowie Stelia Aerospace.