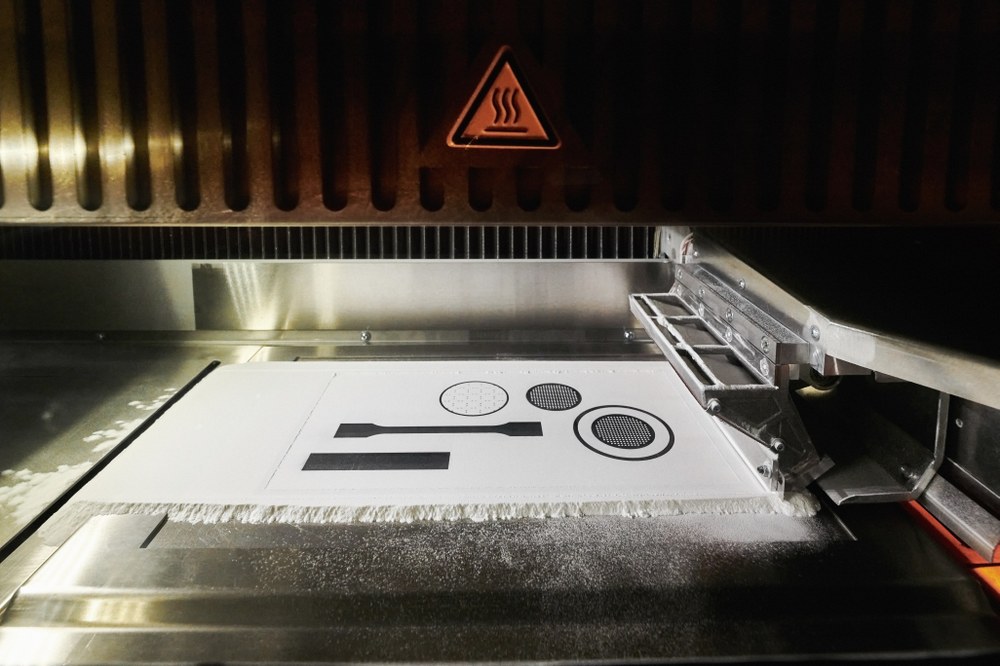

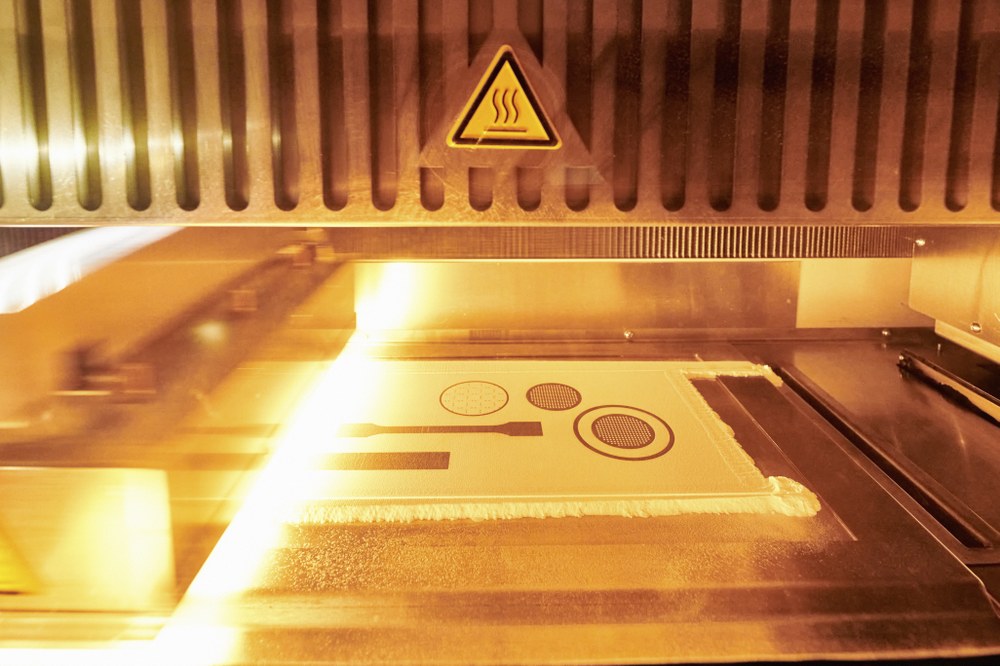

Die Technologie des High-Speed Sintering (HSS) basiert darauf, dass in weißes Pulver schwarze Tinte und Wärmeenergie eingebracht wird, um Bauteile zu generieren. Es verarbeitet dabei ausschließlich thermoplastische Kunststoffe, die mithilfe einer Infrarotlampe versintert werden.

Zunächst wird hierbei eine dünne, rechteckige Pulverschicht auf eine Bauplattform aufgetragen. Ein Druckkopf bringt anschließend lokal an jenen Stellen innerhalb dieser Schicht schwarze Tinte ein, wo später ein Bauteil generiert werden soll. Mithilfe einer Infrarotlampe wird im nächsten Schritt Wärme in die gesamte Pulverschicht eingebracht, was dazu führt, dass die schwarzen Bereiche diese stärker absorbieren, als die weißen. Dies führt dazu, dass das Pulver lediglich an den gewünschten schwarzen Bereichen die Schmelztemperatur überschreitet und dort verschmilzt. Die Bauplattform senkt sich nun um die entsprechende Schichthöhe ab und es wird wieder eine neue dünne Pulverschicht aufgetragen. Dieser Vorgang wiederholt sich Schicht für Schicht, bis das gewünschte Bauteil generiert wurde. In diesem Projekt kommt die Voxeljet VX200 HSS Anlage zum Einsatz, welche einen Bauraum von 290 x 140 x180 mm besitzt. Größere Bauteile können dabei in Segmente unterteilt und anschließend gefügt werden. Das Verfahrensprinzip lässt sich außerdem gut auf größere Systeme hochskalieren.

Das übergeordnete Ziel ist der effiziente und nachhaltige Einsatz additiver Fertigungsverfahren in der Automobilindustrie. Auf dieses Verfahren bezogen gelingt dies nur durch Forschung entlang der gesamten Prozesskette von der ersten Idee bis hin zur Wiederverwendung von Altpulver. Durch das offene Maschinenkonzept können wir Einfluss auf eine Vielzahl an Prozessparameter nehmen und somit bspw. selbstständig neue Materialien qualifizieren oder bekannte Materialien optimieren. Da bei diesem Verfahren keine Stützstruktur erforderlich ist, lassen sich bei gleichbleibender Schichtzeit komplexe Bauteile realisieren, die ein sehr hohes Leichtbaupotenzial aufweisen. Dies ermöglicht im industriellen Einsatz unkompliziert für verschiedene Anwendungsfälle optimierte Bauteile zu generieren. Ein Beispiel hierfür sind aktuelle Untersuchungen an Bauteilen mit innenliegender Gitterstruktur, welche anschließend mit Aerogel gefüllt werden. Solch ein Verbundwerkstoff kann sich besonders gut für Wärme- und Schallisolierung in Fahrzeugen eignen. Um die Nachhaltigkeit des Prozesses zu maximieren und die Wirtschaftlichkeit gleichzeitig zu steigern, wird neben der Strukturoptimierung ebenfalls die Alterung des Pulvers untersucht, um möglichst viel Recyclingpulver einem neuen Prozess hinzufügen zu können.

Kontakt

Dr.-Ing. Gerhard Kopp