Dynamische Komponenten-Prüfanlage: Crashanlage

Das Institut entwickelt neue Fahrzeugkonzepte und -Technologien vor dem Hintergrund zukünftiger Anforderungen an das Verkehrssystem. Das Forschungsfeld Fahrzeugarchitekturen und Leichtbaukonzepte erforscht und entwickelt zukunftsfähige Bauweisen und Fahrzeugstrukturen.

Im Forschungs- und Entwicklungsprozess sind Validierungsversuche des Crashverhaltens von Bauteilen notwendig. Aufgrund der hohen Kosten für Gesamtfahrzeugversuche und im Falle neuartiger Strukturen, zumeist nicht vorhandener Gesamtfahrzeugstrukturen, wird das Bauteilcrashverhalten in quasistatischen oder dynamischen Komponententests untersucht.

Mithilfe von Komponententests können Simulationsmodelle validiert und das Modellverhalten optimiert werden. Für die Abstimmung auf den realen Einsatzfall ist es wichtig, die Randbedingungen im Komponentenversuch so auszulegen, dass das Bauteilverhalten aus dem Gesamtfahrzeugumfeld ausreichend genau nachgebildet wird. Ein am Institut entwickeltes Vorgehensmodell kann für eine zeiteffiziente und anforderungsgerechte Entwicklung von robusten Komponentencrashprüfständen eingesetzt werden.

Prüfanlagendetails:

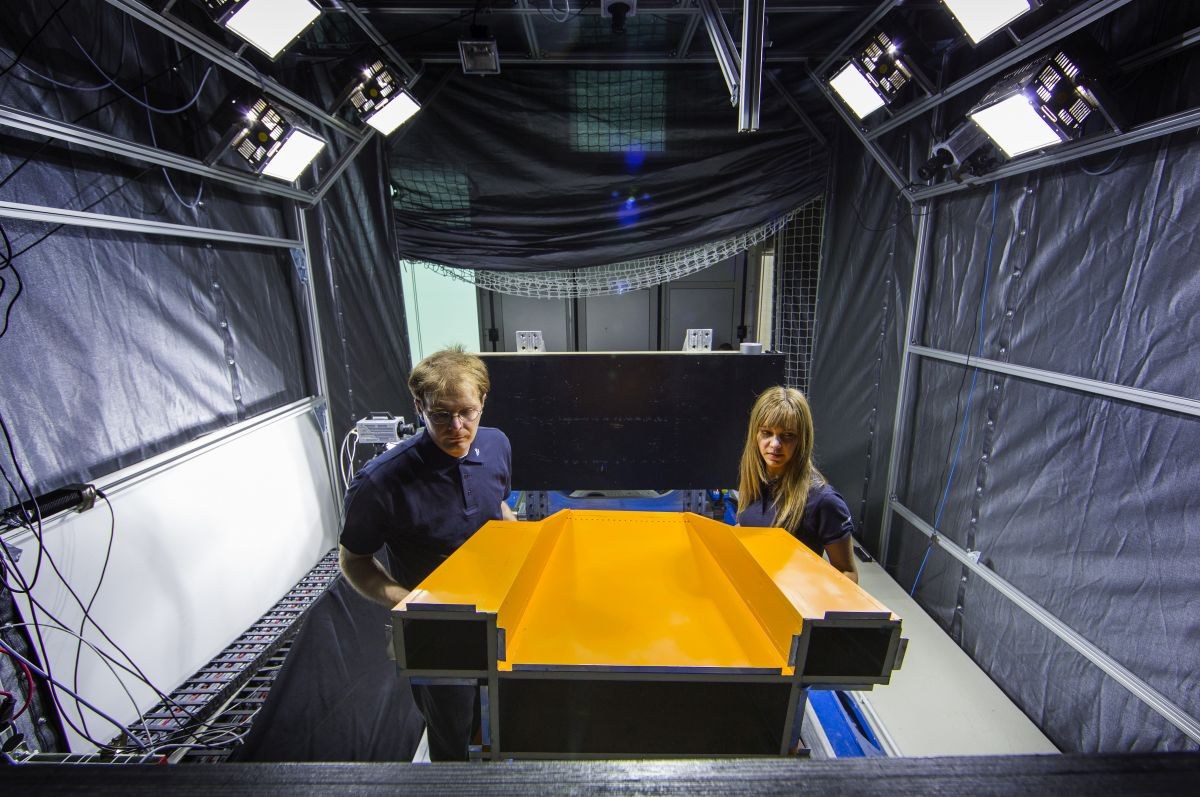

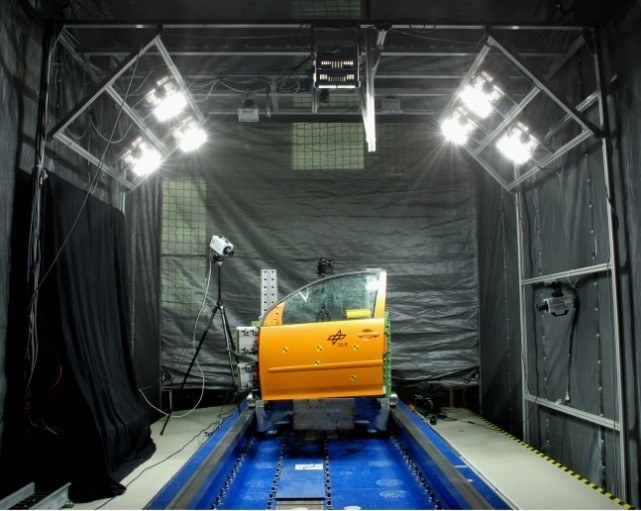

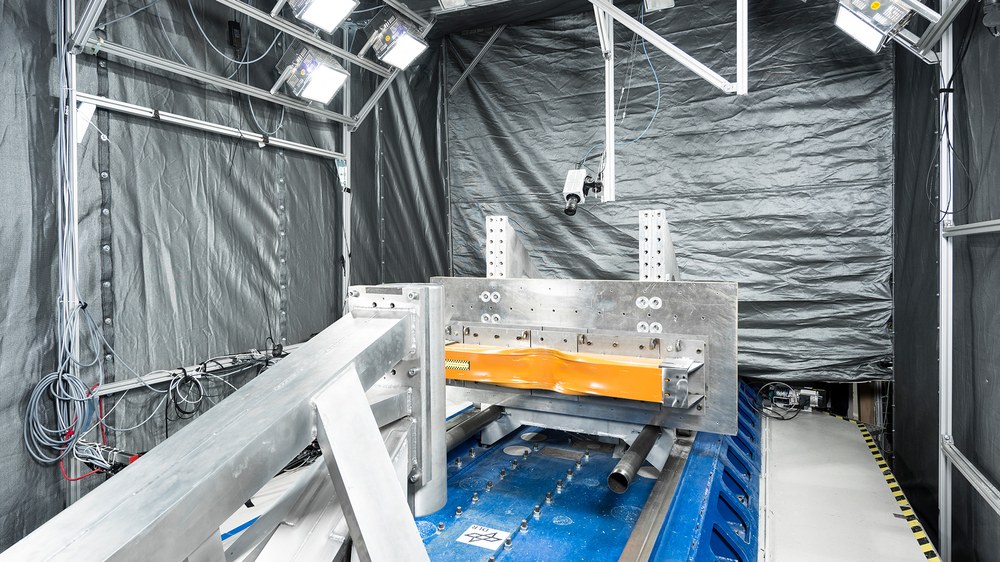

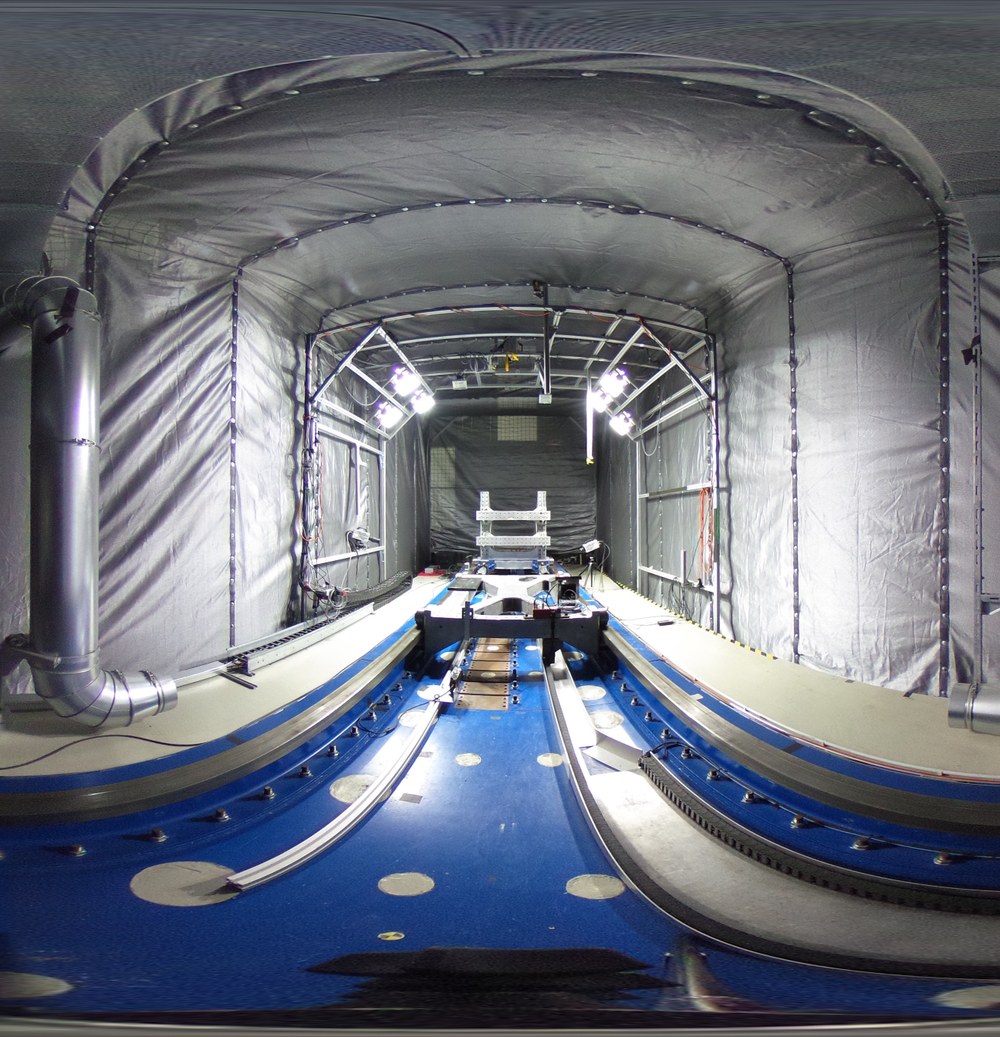

Die Anlage ist modular als zwei Schlitten- System aufgebaut, um flexibel möglichst viele Crashkonfigurationen durchführen zu können. Der Prüfkörper wird beispielsweise am Standschlitten (grün) befestigt. Der Pneumatikzylinder (orange) beschleunigt den Impaktor-Schlitten (rot) linear, über das Schienensystem (blau) geführt, auf den Prüfkörper.

Aufbau der Crashanlage

max. 64 km/h bei 1300 kg Crashenergie: Maße des Prüfraums | |

|---|---|

Maße des Prüfraums | 2 x 3,5 x 3 m3 (L x B x H): |

Geschwindigkeit | 64 km/h bei 1300 kg |

Crashenergie | max. 205 kJ |

Die Schlittenanlage ermöglicht mit ihrem modularen Aufbau eine flexible Anpassung an verschiedene Versuchsszenarien mit unterschiedlichsten Anforderungen (wie ein starrer Aufprall, Ausweichbewegung im Seitenaufprall uvm.). Durch seine Leichtbaukonstruktion bietet der Impaktorschlitten die Möglichkeit, bei hoher Geschwindigkeit Versuche mit gerin-ger kinetischer Energie durchzuführen. Bei einer Prüfkörper-Gesamtmasse von 1,3 t kann der Impaktorschlitten mit dem Pneumatikzylinder auf 64 km/h beschleunigt werden.

Alleinstellungsmerkmale

- Modulares System für verschiedene Crash-Konfigurationen

- Linear geführtes Schlittensystem für einen wissenschaftlichen Abgleich Simulation / Versuch

Ausstattung der Mess- und Auswertetechnik

- Beschleunigungssensoren, 3- und 6-Achs-Kraftsensoren (bis 400 kN)

- Dehnungsmessstreifen, Seilzugpotentiometer

- Onboard Datenerfassungsystem (max. 100 kHz)

- Highspeed-Kameras, 2 x Farbe, 1024 x 1024 Pixel @ 1.000 fps, 2 x Farbe,1024 x 1024 Pixel @ 2.000 fps, 1 x Farbe, 1920 x 1440 Pixel @1.125 fps

- Software zur 2D & 3D Punktverfolgung in den HS-Aufnahmen

- 3D Scan vor und nach Versuchsdurchführung möglich

Next Generation Car – Crashtest

Für die Wiedergabe dieses Videos auf Quickchannel.com ist Ihre Zustimmung zur Speicherung von Daten ('Cookies') erforderlich. Unter Datenschutz-Einstellungen können Sie Ihre Wahl einsehen und verändern.

Projektarbeiten

- Durchführung und Auswertung von Schlittenversuchen inklusive Simulationsabgleich, Übergabe der Versuchsdaten in Form von

- Fotodokumentation / Daten (z.B. CSV Dateien) / Videos

- Selbstlaufende Applikation mit synchronisierten Videos, Messdaten

- Entwicklung von Komponentenprüfständen für interne Validierungsprojekte und externe Kunden mit einem hierfür entwickelten Vorgehensmodell zur Konzeption und Auslegung von Komponenten-Crashtests