Raketenantriebe: Mit Turbopumpen am technischen Limit

- Das DLR hat erstmalig eine Turbopumpe für Raketentriebwerke entwickelt und getestet.

- Turbopumpen gehören zu den wichtigsten Bauteilen eines Raketentriebwerks – sie erzeugen den notwendigen Druck in der Brennkammer und befördern die Treibstoffe in den Einspritzkopf der Brennkammer.

- Im Fokus der Tests standen dabei die erfolgreiche Inbetriebnahme und die Performance der Turbopumpe.

- Das DLR verfügt für Tests mit Komponenten und Gesamtsystemen über ein einmaliges Prüfstandsportfolio und umfassendes Know-how.

- Schwerpunkte: Raumfahrt, Technologieentwicklung

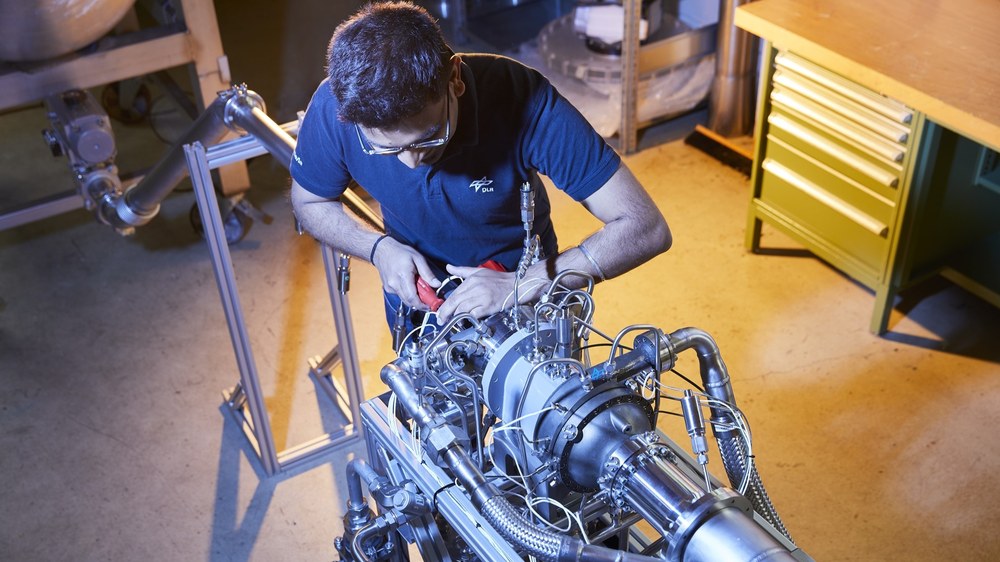

Treibstoffe von den Tanks zur Brennkammer zu befördern und das unter hohem Druck, ist die wesentliche Herausforderung an eine Turbopumpe. Erstmals in Deutschland hat das Deutsche Zentrum für Luft- und Raumfahrt (DLR) am Standort Lampoldshausen eine Turbopumpe sowohl für Sauerstoff als auch für Methan entwickelt, gebaut und getestet. Die Turbopumpen sollen im LUMEN-Technologiedemonstrator zum Einsatz kommen. Mit diesem Demonstrator-Triebwerk verfolgt das DLR-Entwicklungsteam das ambitionierte Ziel, seine Kompetenzen von der Forschung und Entwicklung von Triebwerkskomponenten auf das Gesamtsystem eines vollständigen Raketenantriebs zu erweitern. Insbesondere die Regelung mit Methoden der künstlichen Intelligenz wird eine wesentliche Rolle spielen, um den Einsatzbereich der Hochleistungsmotoren signifikant zu verbessern.

Vortasten in den Grenzbereich einer Turbopumpe

Die Turbopumpe besteht aus einer einstufigen Pumpe zur Förderung von Sauerstoff und einer einstufigen Überschallturbine, die im Triebwerk mit heißem Methan angetrieben wird. Das heiße Methan wird mit Überschall auf den Turbinenrotor geleitet, um die Leistungsausbeute zu maximieren. DLR-Ingenieurinnen und Ingenieure testeten zum ersten Mal im August 2021 die eigens entwickelte Sauerstoffturbopumpe am Prüfstand P6.2. Zum Einsatz kamen die Medien Wasser und Stickstoff, um alle Teile zunächst auf ihre Funktionalität hin zu testen und einen sicheren Betrieb gewährleisten zu können. Die Turbopumpe erreichte dabei eine maximale Betriebsdauer von 150 Sekunden mit 25.000 Umdrehungen pro Minute (Upm). Am Pumpenausgang wurde ein Druck von 80 bar erreicht. „Außerdem überprüften wir die Kavitationseigenschaften der Turbopumpe“, sagte Tobias Traudt, Projektleiter am Institut für Raumfahrtantriebe und erklärte weiter: „Kavitation tritt am Pumpeneingang auf, wenn der Eingangsdruck zu niedrig ist und sich infolgedessen Dampfblasen in der Strömung bilden. Die Dampfblasen können zu Vibrationen führen und die Pumpenschaufeln beschädigen.“

Raketenantriebe: Mit Turbopumpen am technischen Limit

Für die Wiedergabe dieses Videos auf Quickchannel.com ist Ihre Zustimmung zur Speicherung von Daten ('Cookies') erforderlich. Unter Datenschutz-Einstellungen können Sie Ihre Wahl einsehen und verändern.

Turbopumpen für Trägerraketen, die einen Orbit erreichen sollen, müssen möglichst kompakt mit einer extrem hohen Energiedichte gebaut werden. Dazu laufen sie mit höchsten Umdrehungszahlen von mehreren Zehntausend Umdrehungen pro Minute und erzeugen in einer einzigen Pumpenstufe in der Regel über 100 bar. Turbopumpen für Erststufenanwendungen sind ungefähr so groß wie ein Automotor, haben aber statt 200 PS eine Leistung von 7.000 PS und mehr. Turbopumpen sind am technischen Limit ausgelegt und dürfen dabei nur ein möglichst geringes Gewicht auf die Waage bringen. Diese Anforderungen führen dazu, dass Turbopumpen eine ungefähre maximale Lebensdauer von nur einer Stunde haben.

Im nächsten Schritt folgt der Einsatz im LUMEN-Demonstrator

„Die zwei Turbopumpen sind neben der Brennkammer die wichtigsten Bestandteile im DLR-Projekt LUMEN. Die Turbopumpen erzeugen den notwendigen Druck, um die Brennkammer zu betreiben, in dem sie flüssigen Sauerstoff und flüssiges Methan zum Einspritzkopf fördern. Beide Turbopumpen werden von Methangas angetrieben, das in der LUMEN-Brennkammer zur Kühlung benutzt wurde“, so Dr. Jan Deeken, Leiter der Abteilung für Raketenantriebssysteme am Institut für Raumfahrtantriebe. Im Rahmen des DLR-Projekts LUMEN soll die Auslegung, Fertigung und der Betrieb eines Demonstrators für ein kryogenes Oberstufentriebwerk erfolgen. Dies ermöglicht es, die speziellen Problemstellungen zu untersuchen, die sich aus dem gekoppelten Betrieb der Einzelkomponenten ergeben. Die auf den Prüfstandbetrieb optimierte Bauweise des Demonstrators gewährleistet zudem eine gute messtechnische Zugänglichkeit aller Einzelkomponenten. Die so gewonnenen Daten bieten einen wesentlich detaillierteren Einblick in das Betriebsverhalten eines Triebwerks, als dies an realen Flugtriebwerken möglich ist.

Kontakt

Tobias Traudt