Der Transportsektor muss als einer der größten globalen Emittenten von CO2 und Treibhausgasen diesen Beitrag reduzieren. Die Eisenbahn stellt gleichzeitig auf bereits elektrifizierten Strecken einen nachhaltigen Transportmodus dar. Die Elektrifizierung einer Eisenbahnstrecke lässt sich jedoch oft nur für stark belastete Strecken ökonomisch abbilden. Nebenstrecken werden auch perspektivisch mit fahrdrahtunabhängigen Fahrzeugen, bisher vorwiegend Dieselfahrzeugen, betrieben. Um die Treibhausgasemissionen reduzieren zu können, werden für nicht-elektrifizierten Strecken Schienenfahrzeuge mit Batterie-, Brennstoffzellen- und Bimodal-Antrieben entwickelt. Aufgrund der bisher geringen Stückzahlen handelt es sich dabei primär um Anpassungskonstruktionen von Fahrzeugen, die ursprünglich für Diesel- oder Elektro-Oberleitungs-Antrieb entwickelt wurden. Deren Grundstruktur stellt die Basis für die Variante mit alternativen Antrieben dar. Bei einer Aufrüstung der Fahrzeuge mit zusätzlichen Batterien und/oder Brennstoffzellen (bimodal) anstatt des Diesel- oder Oberleitungsbetriebs, benötigen diese Komponenten bisher nicht berücksichtigtes Bauvolumen und bringen höhere Lasten in die Struktur ein. Aktuell werden diese Lasten durch örtliche Anpassungen abgefangen und eine Optimierung dieser Struktur auf die veränderten Randbedingungen durch alternative Antriebe findet nicht statt. Dies führt zu Mehrgewicht und zusätzlichem Rohstoffverbrauch.

Zielsetzung des Projektes

Das Ziel des Projektes AnoWaAS (Angepasstes und optimiertes Wagenkastenkonzept für alternative Antriebssysteme bei Schienenfahrzeugen) ist die Entwicklung eines hinsichtlich Struktur und Architektur optimal an alternative Antriebssysteme (Batterie und Brennstoffzelle) angepassten Wagenkastens eines Schienenfahrzeuges. Es wurde ein neuartiges, leicht bauendes Integrations- und Anordnungskonzept für die Großkomponenten alternativer Antriebssysteme in die Tragstruktur entwickelt. Dies sind vor allem die Energiespeicher, also die sehr großen und sehr schweren Batterien von batteriebetriebenen Fahrzeugen und die großvolumigen, zylindrischen Wasserstofftanks bei Fahrzeugen mit Brennstoffzelle. Aufgrund der großen Masse und der großen Abmessungen dieser Komponenten ist eine strukturelle Entkopplung der Antriebsausrüstung vom Wagenkasten nicht mehr zielführend. Innerhalb dieses Projektes wurden daher Vorschläge für eine optimierte Anordnung und konstruktive Integration dieser Komponenten erarbeitet. Darüber hinaus wurden Fügeverfahren wie das Friction Stir Welding (FSW) für die betrachteten Großstrukturen untersucht und wirtschaftlich bewertet.

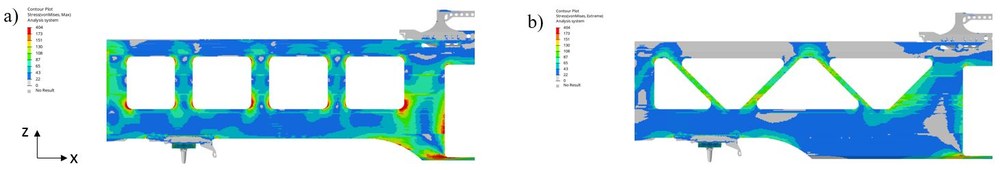

Kraftflussoptimiertes Design

Die entwickelte Wagenkastenstruktur ist trotz den Anforderungen alternativer Antriebe 20 % pro laufendem Meter leichter als herkömmliche Wagenkastenstrukturen. Wesentlichen Einfluss hat die Geometrie der Fensterausschnitte. Konventionelle rechteckige Fensterausschnitte führen trotz einer Verstärkung der Deckbleche der Seitenwand (5 % Massezuwachs) zu kritischen Spannungen in den Fensterecken. Eine kraftflussangepasste Gestaltung dieser Ausschnitte (z.B. trapezförmige oder dreieckige Fenster) führt zu einer Massenreduzierung von 8,4 % und einer um 22 % geringeren Durchbiegung bei einer gleichzeitigen Vergrößerung der Fensterfläche um 11,1 %. Die Breite der Fensterstreben kann dabei um 71 % auf 132 mm reduziert werden. Darüber hinaus wird dem Kraftfluss durch strukturelle Anbauteile (Seitenwandverlängerung oder Dachrahmen) mehr Freiraum gegeben. Dies reduziert die kritischen Spannungen des Gesamtsystems. Abbildung 1 a) zeigt den konventionellen Seitenwandaufbau. Die kritischen Spannungskonzentrationen in den Fensterecken und im Türbereich sind deutlich sichtbar (rot). Abbildung 1 b) zeigt das kraftfluss-optimierte Seitenwandlayout mit angepassten Fensterausschnitten und Seitenwandverlängerung und wesentlich mehr und großflächigere gering belastete Bereiche (grau und blau).

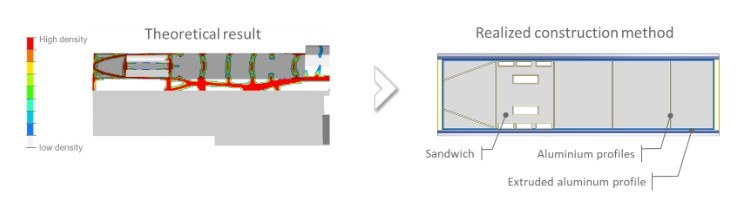

Angepasste Bauweisen

Die genannten gering belasteten Bereiche können durch leichtere und nachhaltigere Bauweisen ersetzt werden, ohne die Tragfähigkeit zu beeinträchtigen. Untersucht wurden unter anderem der Einsatz von Sandwich-Bauweisen und Ausfräsungen. Der Einsatz von Sandwich-Bauweisen ermöglicht gegenüber der Aluminium-Strangpressprofil Bauweise eine 28,5 % leichtere Dachstruktur. Gleichzeitig wurde im Projekt der Einsatz von FSW untersucht, um eine wirtschaftliche Anbindung beider Bauweisen zu ermöglichen. In der Seitenwand wurden die Masse reduziert, indem gering belasteten Bereiche ausgefräst wurden. Dadurch konnte eine Massereduktion von 8,1 % erreicht werden.

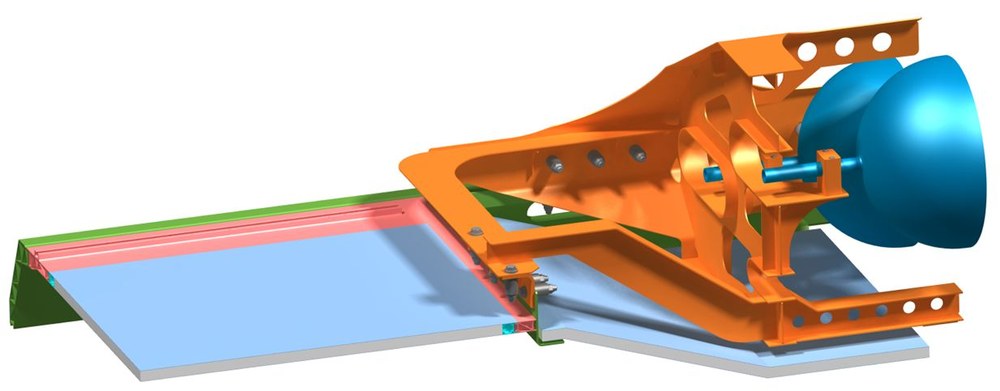

Funktionsintegration

Die Dachstruktur wurde weiterhin aufgebrochen und im Bereich der H2-Tanks abgesenkt. So ist ausreichend Platz für die benötigten H2-Tanks vorhanden. Um die Steifigkeit ds Wagenkastens nicht zu schwächen, wird eine tragende, aber abnehmbare Rahmenstruktur entwickelt, welche gleichzeitig zur Aufnahme der H2-Tanks dient. Für die Anbindung der unterflur angebrachten Komponenten wie beispielsweise die Batterie wurde die Seitenwand verlängert. So werden Doppelstrukturen vermieden. Die strukturellen Erweiterungen der Seitenwand und der Tankrahmen ermöglichen neben der Aufnahme der Ausrüstungskomponenten gleichzeitig eine Entlastung kritischer Bereiche. Sie führen zu einem homogeneren Lastfluss durch die Gesamtstruktur und unterstützen damit den Einsatz neuer und leichterer Bauweisen.

Insgesamt zeigt das Forschungsprojekt AnoWaAS, dass es mit einer angepassten Wagenkastenstruktur trotz der deutlich platzintensiveren und schwereren Ausstattungskomponenten möglich ist, die reale herstellbare Strukturmasse pro Meter im Vergleich zu bisherigen Fahrzeugen um bis zu 18,2 % zu reduzieren. Weitere Anpassungen in den gering belasteten Bereichen sind möglich, so dass von einer Massenreduzierung von 20-25% ausgegangen wird.

Projektträger

Projektträger Jülich, gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz im Rahmen des Technologietransferprogramm Leichtbau

Fördersumme

4.532.000 €

Projektlaufzeit

Juni 2021 – September 2024

Projektbeteiligte

Beteiligte Unternehmen/Einrichtungen:

- Hörmann Vehicle Engineering GmbH

- ALSTOM

- DLR - Institut für Fahrzeugkonzepte

- elemag GmbH

- GSI mbH Niederlassung SLV Berlin-Brandenburg

- Rausch Metalltechnik GmbH

- Universität Stuttgart - Institut für Maschinenelemente

- 3A Composites GmbH

Assoziierte Unternehmen:

- Böllhoff

- 3a Composites