Beulendetektion für den Fließbetrieb

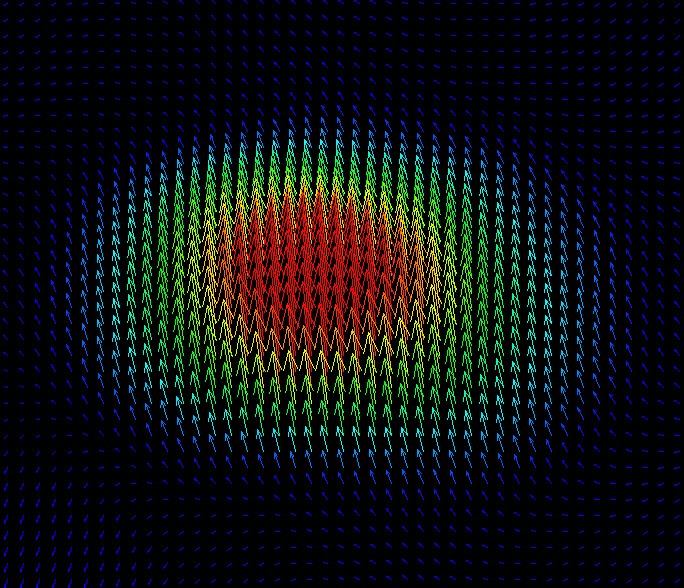

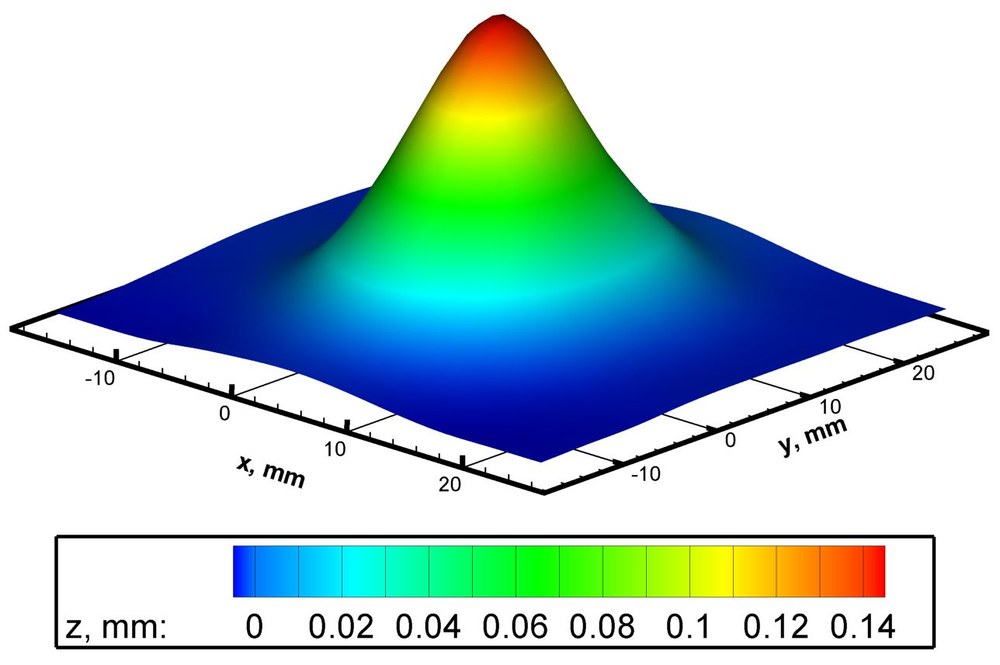

In der Qualitätskontrolle von Blechbauteilen lautet die Messaufgabe oft, diese auf Beulen oder Defekte mit einer Ausdehnung im Millimeterbereich und einer Tiefe im Mikrometerbereich zu untersuchen. Für ein Beispielexperiment wurde auf die zu messende Blechoberfläche (hier eine Autotür, siehe nebenstehende Abbildung) künstlich eine Beule aufgebracht und diese mit der PROPAC Methode vermessen. Die räumliche Ausdehnung der Beule betrug ca. 2 cm x 2 cm und sie war ca. 140 µm tief. Für die Messung wurde ein herkömmlicher Videoprojektor mit 800 x 600 Bildpunkten sowie eine 1,4 Megapixel CCD-Kamera mit 12 Bit und aktiver Kühlung verwendet. Das aufgenommene Bildpaar des Musters wurde mittels einer am DLR entwickelten Kreuzkorrelationssoftware ausgewertet. Das so gewonnene Verschiebungsfeld kann bei bekannter Orientierung von Kamera und Projektor in das gewünschte Deformationsfeld überführt werden. In diesem Fall konnte eine räumliche Auflösung auf der Oberfläche von ca. 0,5 mm sowie eine Höhenmessgenauigkeit von besser als 1 µm erzielt werden.

Das dargestellte Messprinzip auf Basis der lokalen Kreuzkorrelation von zufälligen, eindeutig korrelierbaren Punktemustern erlaubt die direkte Lösung des Korrespondenzproblems aus nur einem Messbild, was zu einer stark verkürzten Messdauer führt. Aktuell werden Auswerteverfahren untersucht, die es erlauben sollen, die räumliche Auflösung noch deutlich zu verbessern.

Weitere mögliche Anwendungen außer der Echtzeit-Qualitätskontrolle von diffus streuenden Oberflächen sind z.B. die Frequenzanalyse von schwingenden Oberflächen, lokale Geschwindigkeitserfassung von sich bewegenden oder verbiegenden Objekten, Erfassung von Form und lokaler Neigung von Spiegeln, Linsen, Brillengläsern oder HUD-Displays oder die gleichzeitige Messung der Ober- und Unterseite (und damit der Dicke) von Glasscheiben durch zusätzliche parallele Auswertung des zweitgrößten Korrelationspeaks.