Abteilung Aeroelastische Experimente

Die Abteilung Aeroelastische Experimente widmet sich der Planung, Durchführung und Analyse von Windkanal-Experimenten.

Sowohl bei Flugzeugflügeln und Windturbinen als auch bei den Schaufeln von Flugzeugtriebwerken besteht ein erhebliches Risiko des Flatterns. Flattern ist eine aeroelastische Instabilität, die – unter vereinfacht vorausgesetzten linearen Bedingungen – einmal in Gang gesetzt nicht wieder zur Ruhe kommt. Eine Schwingung des Flügels oder der Triebwerksschaufel erzeugt dann eine derartige Druckänderung um das Profil, die so auf den Flügel oder die Schaufel zurückwirkt, dass sie die auslösende Schwingung und damit wiederum die Druckreaktion verstärkt. Bleiben jetzt die Parameter konstant, schaukelt sich die Schwingung und die Druckreaktion gemeinsam auf bis die Struktur nachgibt und es zum Versagen kommt. Eine mögliche Flatterneigung muss unbedingt schon bei der Konstruktion beachtet, erkannt und verhindert werden. Als Kriterium kann dafür die aerodynamische Dämpfung herangezogen werden.

Um die Flatterfreiheit sicherzustellen, werden im Laufe der Entwicklung viele Methoden herangezogen. Strukturberechnungen (FEM) werden durchgeführt, um zu wissen mit welchen Schwingungsformen (Eigenformen) und mit welchen Frequenzen (Eigenfrequenzen) die Struktur schwingt. Mit Tests an den ersten Bauteilen oder auch an ganzen Prototypen werden dann zur Validierung dieser Vorhersagen verwendet. Ziel ist es sicherzustellen, dass die vorhergesagten Schwingungen mit denen der realen Struktur übereinstimmen. Schließlich sind das die Schwingungen, mit denen auch ein Flatterfall auftreten würde. Auf der Aerodynamikseite werden mit diesen Frequenzen und Schwingungsformen dann CFD-Simulationen (Computational Fluid Dynamics) durchgeführt, aus denen man die o.g. Druckänderungen ermittelt, um dann schon im Computer zu bestimmen, ob die Schwingung sich aufschaukelt oder nicht. Kennt man die Schwingung und auch die dadurch hervorgerufen Druckänderungen (die als Kräfte auf den Flügel oder die Schaufel zurückwirken), so kann man die verrichtete Arbeit und daraus die aerodynamische Dämpfung ermitteln. Ist die Dämpfung positiv, so klingt die Schwingung ab, wie bei einem Auto, das durch ein Schlagloch gefahren ist. Ist die aerodynamische Dämpfung hingegen so negativ, dass sie die sonst vorhandene Dämpfung kompensiert, tritt Flattern auf.

Die Druckverteilung und die Schwingungsform – und damit auch die Arbeit und die aerodynamische Dämpfung – sind allerdings über die Schaufel verteilte Größen mit Bereichen hoher positiver, also stark dämpfender Werte und anderen Bereichen mit hohen negativen, also stark anfachenden Werten. Die Gesamtarbeit bzw. die Gesamtdämpfung ergeben sich dann als Integral über die gesamte Oberfläche, wobei sich ein großer Teil der positiven und negativen Werten gegenseitig aufhebt und nur noch ein kleiner Rest übrigbleibt, der dann positiv oder negativ ist. Um diesen Rest zuverlässig zu bestimmen, sind genaue Simulationen essentiell!

Obwohl wir in der Lage sind, die aerodynamische Dämpfung mit fortschrittlichen CFD-Modellen genau zu simulieren, müssen diese Simulationen anhand realer, experimenteller Daten validiert werden. Das gilt insbesondere für komplexe Szenarien, z.B. wenn bei Geschwindigkeiten nahe der Schallgeschwindigkeit Verdichtungsstöße auftreten und diese sich durch die Schwingung in ihrer Stärke und Lage verändern. Um solche Phänomene zu erfassen, sind Experimente unerlässlich.

Dazu stellt man in einer Versuchsanlage – im Windkanal oder in einem Prüfstand – eine kombinierte Schwingungs- und Strömungssituation nach, misst viele Parameter, wie die Schwingungen und die auftretenden instationären Drücke – und vergleicht die Messergebnisse mit den Computersimulationen.

Die Versuchssituation für Triebwerksbeschaufelungen nachzubilden, ist sehr komplex. Auf einem Rotor oder einem Stator sitzen viele Schaufeln, die im Fall des Rotors rotieren und deshalb einen nennenswerten Anteil ihrer Anströmung durch ihre Umfangsgeschwindigkeit erzeugen oder, im Fall des Stators, ggf. bereits mit einer Umfangskomponente in der Strömung angeströmt werden. Außerdem schwingt eine Triebwerksschaufel nicht für sich allein; die Schwingungen der Schaufeln sind untereinander gekoppelt. Neben einer Kopplung über ihre Einspannstellen und die Scheibe, auf der sie sitzen, existiert auch eine Kopplung über die Aerodynamik.

Diese Kopplung führt zu einem kollektiven Schwingungsmuster, bei dem alle Schaufeln synchron so miteinander schwingen, als würde eine Welle umlaufen, ähnlich einer La-Ola-Welle im Stadion. Dadurch ergibt sich ein Phasenversatz, mit dem benachbarte Schaufeln dann die Schwingung ausführen, der Phasendifferenzwinkel (Interblade Phase Angle oder IBPA). Dieser Phasenwinkel ist ein wichtiger Parameter für die Untersuchung der Aeroelastik von Triebwerksschaufeln.

Experimentelle Untersuchungen an Triebwerksschaufeln können in unterschiedlichen Windkanälen und Prüfstanden durchgeführt werden. Prinzipiell unterscheiden kann man, wie die im Triebwerk rotierende Beschaufelung in der Testanlage nachgebildet wird: als Ebenes Gitter, Ringgitter oder rotierende Verdichter- und Turbinenprüfstände (DLR-Institut für Antriebstechnik). Im einem früheren Fachartikel über den Ringgitterversuchstand haben wir die Vor- und Nachteile der Varianten erörtert. Für die aeroelastische Untersuchungen, bei denen die Druckverteilungen von Interesse sind, die durch die Schwingung der Schaufeln auf deren Oberflächen entstehen, eignen sich nicht-rotierende ringförmige Gitter am besten.

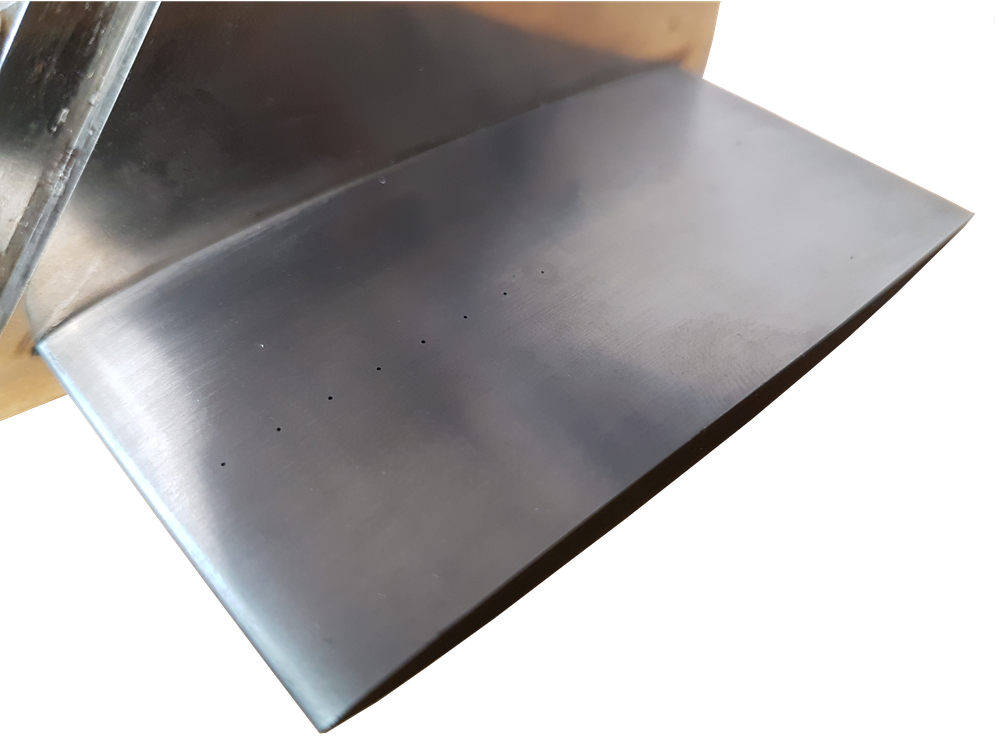

Für diese nicht-rotierenden Ringgitter verwenden wir unseren "Ringgitterprüfstand Göttingen (RPG)". Zwanzig Schaufeln (2D-Schaufelabschnitte), angeordnet wie im Triebwerk in einem sich schließenden Ring, werden im Versuchsstand über ein Leitschaufelsystem angeströmt. Obwohl die Schaufeln ortsfest eingesetzt sind, also nicht rotieren, erhalten sie durch diese Leitschaufeln eine solche Anströmung, als würden sie im Triebwerk rotieren.

Für die aeroelastische Bewertung sind die Druckverteilungen von Interesse, die durch die Schwingung entstehen und die Schaufeln weiter zu Schwingungen anregen. Dafür müssen zum Einen die Schaufeln in genau dieses Schwingungsmuster versetzt werden. Und zum Anderen müssen die Druckverteilungen dort gemessen werden, wo die Druckkräfte wirken: auf den Oberflächen der Schaufeln. Im Ringgitterprüfstand lassen sich alle Schaufeln gezielt in Bewegung setzen. Und da das Ringgitter nicht rotiert, lassen sich Sensoren problemlos und in hoher Anzahl in die Schaufeln einbauen und die auf sie wirkenden aerodynamischen Kräfte messen.

Allerdings ist die Messung der Druckverteilung über die gesamte Schaufeloberfläche keine leichte Aufgabe- Die Druckverteilung auf den Schaufeln ist über die gesamte Oberfläche verteilt – jeder Quadratmillimeter zählt. Derzeit messen wir die instationäre Druckverteilung mit piezoresistiven Drucksensoren, auch bekannt als „Kulites“. Diese Sensoren sind zwar klein und hochpräzise, aber sie sind teuer und erfordern hochentwickelte Datenerfassungssysteme. Trotz ihrer geringen Größe können wir immer noch nicht die gesamte Druckverteilung auf der Oberfläche messen. Das bedeutet, wir wissen nicht genau, was zwischen den einzelnen Messpunkten passiert. Zwar lassen sich Annahmen über den Verlauf zwischen den Messpositionen treffen, insbesondere wenn dieser offensichtlich ist, doch Spitzen, die beispielsweise durch Verdichtungsstöße entstehen, oder die Beiträge von der letzten Messposition bis zur Vorder- oder Hinterkante lassen sich nicht so einfach interpolieren.

Daher haben wir uns für die nächsten Versuche entschieden, nicht die Arbeit oder die aerodynamische Dämpfung direkt aus den gemessenen Druckwerten zu ermitteln, sondern die Druckverteilung an den Messpunkten mit unseren Simulationen zu vergleichen. Indem wir diese Druckmessungen vergleichen, wollen wir die Genauigkeit unserer numerischen Modelle verbessern und diese validierten Modelle dann verwenden, um die aerodynamische Dämpfung genauer zu berechnen.

In unseren nächsten Fachartikeln werden wir hier näher darauf eingehen, wie wir die Drücke und Schaufelbewegungen messen, welche Parameter für die Analyse relevant sind und wie sie zueinander in Verbindung stehen, um so ein besseres Verständnis über die aerodynamische Dämpfung in Triebwerksschaufeln zu gewinnen.

Joachim Belz, DLR-Institut für Aeroelastik, Abteilung: Aeroelastische Experimente