Solche Prozesse werden am Institut für Future Fuels untersucht, wo unter anderem Zement, Aluminium und Dünger als Produkte im Fokus der Arbeiten, und des Sonnenlichtes stehen.

Zement

Die Zementherstellung trägt etwa zu acht Prozent zu den gesamten globalen CO2-Emissionen bei. Der Einsatz von konzentrierender Solarthermie beim Kalzinierungsprozess ermöglicht es, fossile Brennstoffe zu ersetzen, die bisher für diese stark endotherme, also Wärme aufnehmende Reaktion genutzt werden, um Temperaturen von 900 - 950 Grad Celsius zu erzeugen. Das Ergebnis: nachhaltig mit Sonnenenergie erzeugter, hochwertiger Brandkalk als Hauptbestandteil von Zement. Dies konnten wir im SOLPART-Projekt erfolgreich demonstrieren.

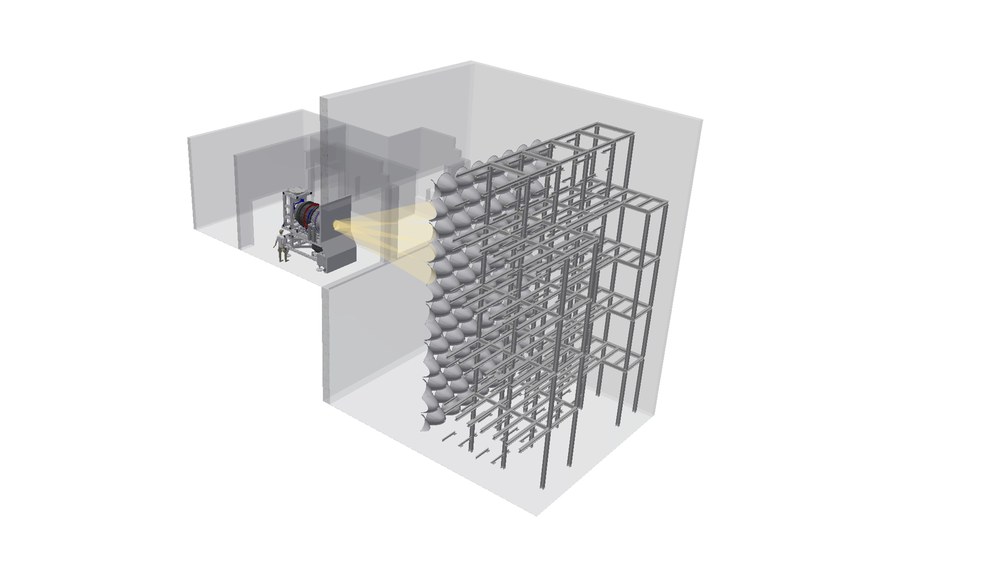

Auch die sogenannten prozessbedingten Emissionen, die direkt aus der Kalzinierungsreaktion stammen und bis zu zwei Drittel der Gesamtemissionen ausmachen, können vermieden werden. Hierzu ist zusätzlich die Integration von Technologien zur Kohlendioxidabscheidung in den Zementprozess notwendig. Eine Möglichkeit ist, hier den Calcium-Looping-Kreislauf einzusetzen, der am Institut für Future Fuels in den Projekten CALyPSO sowie CemSol simulativ und experimentell untersucht wird.

ingema, DLR

Sonnenlicht für die Herstellung von ammoniakbasierten Düngemitteln

DLR / Unsplash

Weltweit ist die Produktion stickstoffbasierter Düngemittel für gut zwei Prozent der globalen CO2-Äquivalentemissionen verantwortlich. Die Grundstoffe für die Herstellung von Ammoniak (NH3) sind Stickstoff (N) und Sauerstoff (O2). Die Gewinnung von Stickstoff über die kryogene Luftzerlegung setzt dabei wiederum wesentliche Mengen an CO2 frei. Im Forschungsprojekt SESAM haben wir hierzu ein neues Verfahren genauer untersucht, welches konzentrierende Solarthermie als Wärmequelle nutzt und somit CO2-neutral ist. Hierbei werden Redox-Kreisprozesse genutzt, welche bei benötigten Temperaturen von 350 - 900 Grad Celsius ablaufen. Ein weiterer Pluspunkt: Ammoniak kann als CO2-neutraler Treibstoff zum Beispiel für die Schifffahrt verwendet werden.

Unser Projektvideo erläutert das Konzept dieses Verfahrens:

DLR-Projekt SESAM: Mit Sonnenenergie hochreinen Stickstoff herstellen

Für die Wiedergabe dieses Videos auf Youtube.com ist Ihre Zustimmung zur Speicherung von Daten ('Cookies') erforderlich. Unter Datenschutz-Einstellungen können Sie Ihre Wahl einsehen und verändern.

Metalle

Eines der wichtigsten industriell genutzten Metalle, vor allem für den Leichtbau, ist Aluminium. Der Bedarf danach steigt stetig und damit auch die Primärproduktion, die mit dem bergmännischen Abbau von Bauxit einhergeht. Folge: Die Quellen mit der höchsten Reinheit an Bauxit versiegen, die Herstellung wird energie- und emissionsintensiver, da das Aluminium aus unreineren Quellen gewonnen werden muss. Ein Übergang zum Recycling von Aluminium ist damit essenziell, vor allem, da das so erzeugte Sekundäraluminium nur 5 Prozent der Energie benötigt und auch nur 5 Prozent der Emissionen erzeugt. Aktuell wird etwa ein Drittel des Aluminiums recycelt. Bei weiterer Zunahme wird auch die Energiebereitstellung daher immer wichtiger werden. Auch hier kann die erforderliche Temperatur von circa 800 Grad Celsius durch konzentrierende Solarthermie zur Verfügung gestellt werden.

Mineralien

Weitere Produkte aus Mineralien, deren Herstellung Temperaturen bis zu 1.000 Grad Celsius erfordern, sind Magnesiumoxid und Zeolithe auf Basis von Kaolin. Magnesiumoxid ist zum Beispiel Bestandteil von Feuerfestprodukten, die zur Auskleidung von Öfen genutzt werden. Ein Zwischenschritt ist dabei das Brennen von Magnesiumcarbonat bei Temperaturen von 1.000 Grad Celsius. Zeolithe sind Nanofilter, die in Katalysatoren oder auch Waschmitteln zum Einsatz kommen. Zur Herstellung müssen Aluminium- und Silizium-haltige Gesteine bei Temperaturen von 700 - 950 Grad Celsius gebrannt werden. Erst dadurch erhalten diese die Strukturen, die zu filternden Molekularsieben umgewandelt werden können. Für beide Prozesse kann somit CSP als Energiequelle zum Einsatz kommen.

Biokohle als Kohlenstoffquelle

Die thermochemische Umwandlung von Biomasse ermöglicht die Gewinnung von wertvollen Energieprodukten wie Biokohle, Bioöl und Synthesegas. Diese drei Produkte spielen eine Schlüsselrolle bei der Energiewende hin zu einer kohlenstoffneutralen Wirtschaft. Bioöl und Synthesegas werden unter anderem zur Herstellung synthetischer Kraftstoffe verwendet, während Biokohle als Kohlenstoffquelle für industrielle Prozesse dienen kann, die ohne diesen Stoff nicht auskommen.

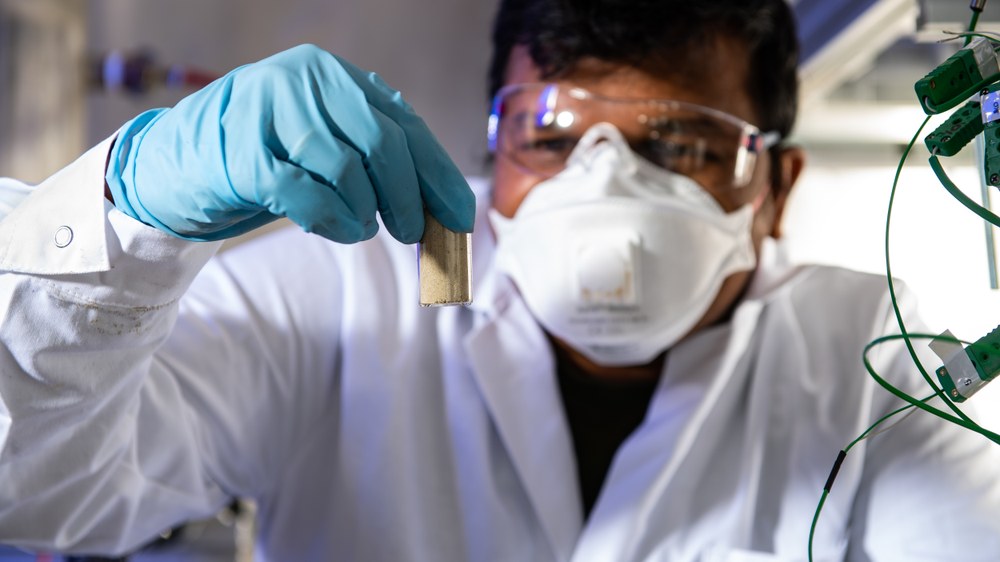

Im Projekt PYSOLO1 wird ein innovatives und flexibles Konzept zur Integration von CSP in einen Prozess zur Pyrolyse von Biomasse untersucht – die Umwandlung von Biomasse zu Gas, Bioöl und Biokohle durch Erhitzen in Abwesenheit von Sauerstoff. Das PYSOLO-Konzept wird die Effizienz der Biomasseumwandlung erhöhen und CO2-Emissionen verringern, da durch den Einsatz von CSP keine Verbrennung von Biomasse stattfindet, wie im herkömmlichen Prozess.

Mit der Weiterentwicklung von CSP und der Bereitstellung von Hochtemperaturwärme in Prozessen der energieintensiven Grundstoffherstellung kann ein wichtiger Beitrag geleistet werden, die weltweiten CO2-Emissionen zu verringern. In diesen Prozessen werden zurzeit überwiegend fossile Brennstoffe verwendet, Alternativen sind dringend notwendig, um Klimaneutralität zu erreichen. Durch Vernetzung in unseren Projekten und einen starken Transfer von der Forschung in die Wirtschaft verkürzen wir Innovationszyklen und beschleunigen die Implementierung der Technologien.

1 Funded by the European Union. Views and opinions expressed are however those of the author(s) only and do not necessarily reflect those of the European Union or CINEA. Neither the European Union nor the granting authority can be held responsible for them.