Aeroelastische Experimente

Die Abteilung Aeroelastische Experimente widmet sich der Planung, Durchführung und Analyse von Windkanal-Experimenten.

Für das langfristige Ziel den europäischen Luftverkehr bis zum Jahr 2050 klimaneutral zu gestalten spielen die Flugzeugtriebwerke eine entscheidende Rolle. Um dieses Ziel zu erreichen sollen die Triebwerke leichter und effizienter werden. Ein Triebwerk besteht aus drei Hauptkomponenten, dem Verdichter, der Brennkammer und der Turbine. Der Verdichter hat die Aufgabe das Druckniveau vor dem Zünden des Brennstoffs in der Brennkammer zu erhöhen. Dabei sorgt die Steigerung des Druckniveaus für eine Effizienzsteigerung, sowohl bei der Verbrennung als auch im Verdichter selbst. Die Anhebung ist jedoch auch mit Risiken verbunden. Wird ein Grenzwert überschritten kommt es zum Surge (deutsch: Verdichterpumpen), dabei wird die Strömung innerhalb des Verdichters instabil und es können starke aeroelastische Schwingungen auftreten, welche zur Beschädigung des Verdichters führen könnten. Ziel der aktuellen Forschung ist es dieses Verhalten besser zu verstehen und Vorhersagemethoden zu entwickeln.

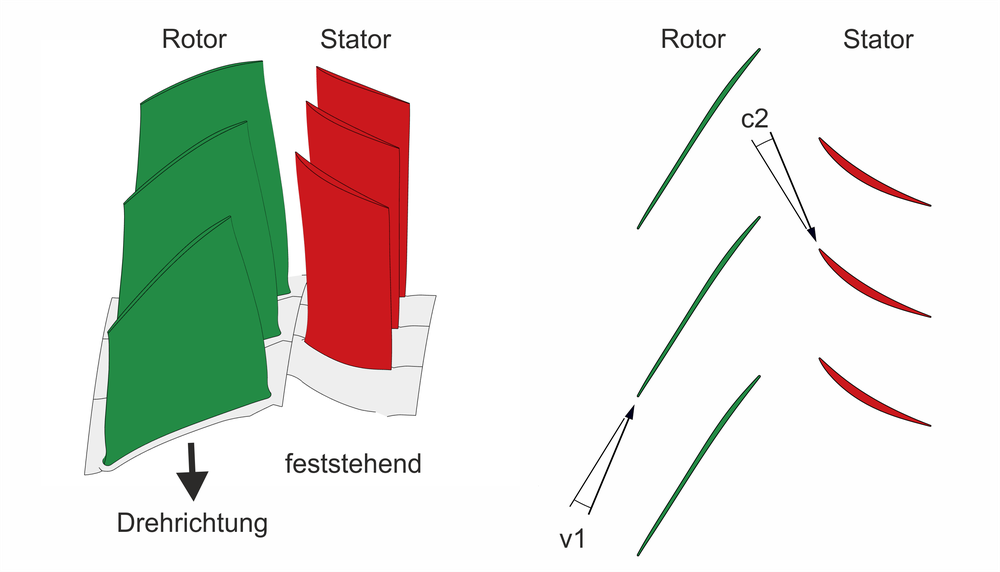

Die Abbildung 1 (links) zeigt eine typische Verdichterstufe. Diese ist aus einer rotierenden Schaufelreihe (Rotor) und einer stehenden Schaufelreihe (Stator) aufgebaut. Ein Verdichter besteht meist aus mehreren solcher Stufen. Die Form der Schaufeln und die daraus resultierende Umströmung ähnelt der von Flugzeugflügeln. Abbildung 1 (rechts) zeigt die Strömungswinkel in einem Umfangsschnitt der Stufe. Besonders wichtig für die Strömung sind dabei die Anstellwinkel am Rotor (v1) und Stator (c2). Im Gegensatz zu Flugzeugen wird die Umströmung in Verdichtern zur Erhöhung des Druckniveaus und nicht zur Erzeugung von Auftrieb genutzt. Der Verdichter kann je nach Bedarf in verschiedenen Betriebszuständen arbeiten.

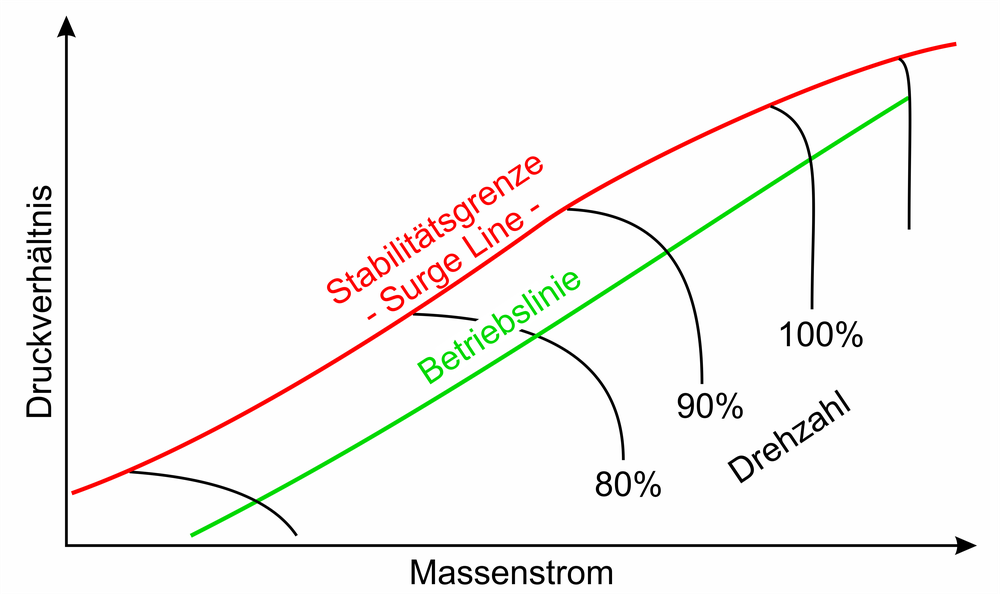

Der Betriebszustand des Verdichters ist durch die beiden Kennwerte Massenstrom und Druckverhältnis charakterisiert. Der Massenstrom gibt an, wie viel Luftmasse in einer Sekunde durch das Triebwerk strömt und das Druckverhältnis zeigt die Drucksteigerung zwischen Verdichterein- und Austritt. Mögliche Betriebszustände werden im sogenannten Verdichterkennfeld dargestellt (siehe Abbildung 2). Das Verdichterkennfeld zeigt das Druckverhältnis über dem Massenstrom.

Die Drehzahl der Rotoren und die Drosselstellung werden genutzt um den Betriebszustand zu verändern. Werden beide Parameter konstant gehalten verbleibt der Verdichter in einem Betriebspunkt im Verdichterkennfeld. Bei gegebener Drehzahl liegt der Betriebspunkt auf der jeweiligen Drehzahllinie. Je höher die Drehzahl, desto stärker wird die Luft im Verdichter aufgestaut und desto höher ist das Druckniveau.

Wird die Drehzahl konstant gehalten und nur die Drosselstellung geändert, dann verschiebt sich der Betriebspunkt entlang der Drehzahllinie. Durch Androsselung wird die Luft stärker aufgestaut, dadurch sinkt der Massenstrom, aber das Druckverhältnis und die Effizienz steigen.

Gleichzeitig steigt aber auch der Anstellwinkel der Strömung an den Schaufeln. Wie auch bei Flugzeugen kann der Anstellwinkel nicht beliebig erhöht werden, da es sonst zur Strömungsablösung kommen kann. In Verdichtern führt eine Strömungsablösung zu einem instabilen Strömungszustand. Die Stabilitätsgrenze ist als Surge Line im Verdichterkennfeld eingezeichnet (siehe Abbildung 2). Beim Überschreiten der Surge Line kann es zu verschiedenen Phänomenen kommen. Eines davon ist der sogenannte Surge.

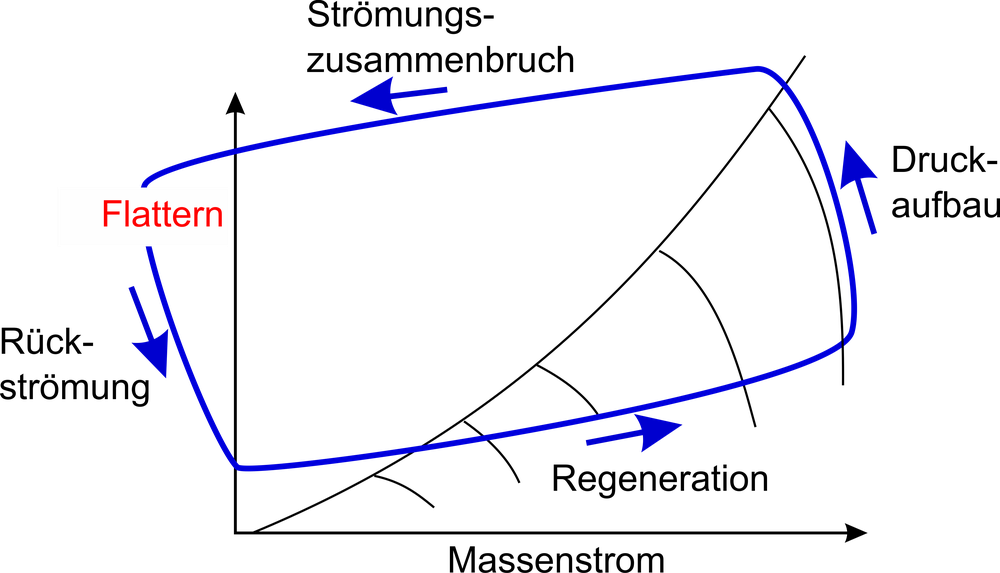

Beim Surge führt der Strömungsabriss an den Schaufeln dazu, dass der Aufstau der Luft stromab des Verdichters nicht weiter aufrechterhalten werden kann. Die aufgestaute Luft entlädt sich in umgekehrter Richtung und strömt rückwärts durch den Verdichter. Wenn das Druckniveau hinter dem Verdichter stark genug abgesunken ist, legt die Strömung wieder an den Schaufeln an und der Druckaufbau beginnt von vorn. Wird die Drosselstellung nicht verändert so wiederholt sich der Vorgang aus Druckaufbau, Strömungszusammenbruch, Rückströmung und Strömungsregeneration periodisch. Typische Surge-Frequenzen liegen in Bereichen um die 10 Hz. Der Vorgang tritt also zehnmal pro Sekunde auf. Dabei kann es zum Flattern der Schaufelreihen kommen. Abbildung 4 zeigt eine numerische Simulation des Surge. Oben links ist der Massenstrom dargestellt. Oben Rechts und Unten ist der Druck gezeigt. Das Video zeigt den typischen Verlauf des Surge bei dem sich Druckaufstau und Entladung des Drucks hinter dem Verdichter periodisch wiederholen.

Flattern ist eine selbsterregte Schwingung bei der die Schwingungsamplitude exponentiell bis zur Zerstörung der Schaufeln ansteigen kann. Die Grundströmung ist dabei ein wichtiger Einflussfaktor. Diese ist beim Surge im Vergleich zu normalen Betriebszuständen komplex, was die Vorhersage des Flatterverhaltens besonders herausfordernd macht.

Abbildung 3 zeigt den Verlauf des Surge im Verdichterkennfeld. Hier ändert sich die Grundströmung kontinuierlich mit relativ hoher Frequenz. Dabei treten stark unterschiedliche Strömungszustände mit komplexen Bedingungen wie Strömungsablösungen, Verdichtungsstößen und Rückstömgebieten auf.

Im Flug wird ein vorgegebener Abstand zur Surge Line immer eingehalten um einen sicheren Betrieb des Verdichters zu garantieren. Dieser Sicherheitsabstand verhindert den Betrieb des Verdichters im Bereich der höchsten Effizienz. Ziel der aktuellen Forschung ist es das Systemverhalten beim Surge besser zu verstehen, vorherzusagen und im besten Fall kontrollieren zu können. Dafür werden die experimentellen und numerischen Vorhersagemethoden stetig weiterentwickelt. Im Institut für Aeroelastik wird die strukturelle Belastung bewertet um eine Beschädigung der Schaufelreihen während der Experimente zu verhindern.

Christoph Reiber, DLR-Institut für Aeroelastik, Abteilung: Aeroelastische Experimente