Lastanalyse und Entwurf

Die Abteilung "Lastanalyse und Entwurf" befasst sich mit Fragestellungen, die sich im Rahmen des Entwurfs von Flugzeugen hinsichtlich aeroelastischer Eigenschaften bzw. aeroelastischer Erfordernisse ergeben.

Die Höhenplattform (High Altitude Platform, HAP) ist ein sehr leichtes Flugzeug mit großer Flughöhe und langer Flugdauer (HALE), das in der Lage ist, mehrere Tage lang in einer Höhe zwischen FL450 und FL800 (≈14 bis 24 km, oberhalb des normalen Flugverkehrs) in der Luft zu bleiben und seine Position zu halten. Durch die Mitnahme von optischen Messgeräten (bis zu 5,0 kg) können die Wissenschaftler die Erde über einen langen Zeitraum hinweg kontinuierlich beobachten. Dies ist ein Vorteil gegenüber Satelliten, die in der Regel nur alle paar Tage dieselbe Stelle überfliegen und viel höher fliegen, was z.B. zu einer geringeren optischen Auflösung führt. Die Möglichkeit, zu starten und zu landen, erlaubt, das Flugzeug für weitere Missionen neu zu konfigurieren und zu verlegen. Außerdem dürften die Anschaffungs- und Betriebskosten eines Flugzeugs im Vergleich zu denen eines Satelliten wesentlich geringer sein, einschließlich der Infrastruktur (Flugplatz gegenüber Weltraumbahnhof). Eine Illustration der HAP-Konfiguration, die derzeit im DLR entwickelt wird, ist in Abbildung 1 dargestellt.

Das Flugzeug fliegt sehr langsam (VEAS = 9,0 ... 11,0 m/s), ist aber hocheffizient in Bezug auf Antrieb und aerodynamische Leistung (Streckung = 20) und wird mit Solarenergie betrieben. Dies erfordert einen Entwurf, der große Flächen für die Installation von Solarpaneelen bietet (Flügelspannweite = 27,0 m) und gleichzeitig sehr leicht ist (mdesign = 136 kg). In Anbetracht der Tatsache, dass das Flugzeug sehr leicht, schlank und flexibel ist, gibt es eine starke Wechselwirkung der Aeroelastik mit fast allen Aspekten des Flugzeugentwurfs, so dass dieses Flugzeug als "hochelastisch" bezeichnet werden kann. Dies bedeutet jedoch keine extremen geometrischen Verformungen, z. B. beträgt die Durchbiegung der Flügelspitze im Horizontalflug bei normaler Betriebsgeschwindigkeit ≈5 ... 6 % der Halbspannweite.

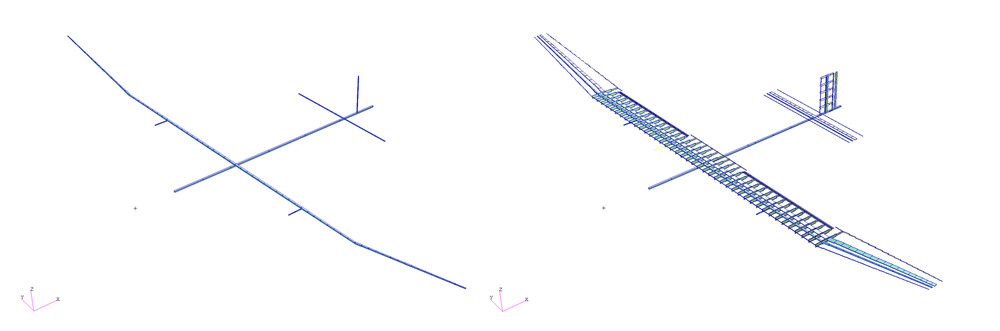

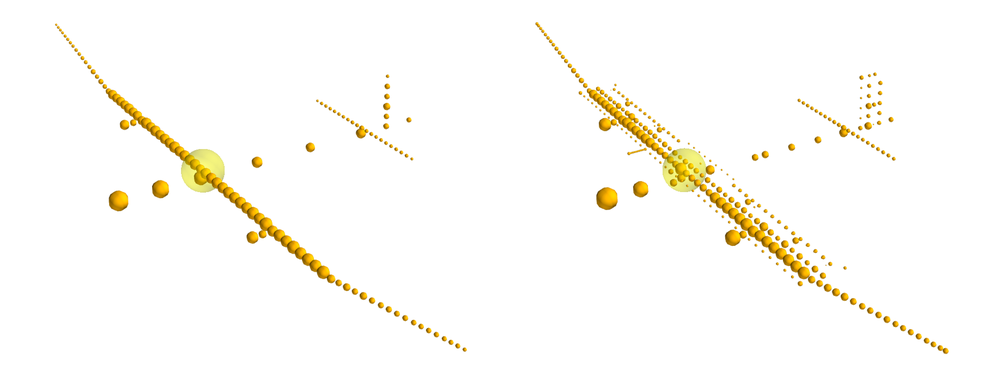

Um einen sicheren und zuverlässigen Flugzeugentwurf zu gewährleisten, wurden bereits in der Vorentwurfsphase des Flugzeugs aeroelastische Analysen erstellt. Im Laufe des Projekts hat sich der Flugzeugentwurf weiterentwickelt und ist gereift. Einerseits wurden mehr Analysen durchgeführt, was zu einem besseren Wissen und Verständnis der Konfigurationen führte. Andererseits wurden die zugrundeliegenden Daten verbessert, z. B. wurden die geschätzten Systemmassen durch die tatsächlichen Massen der realen Komponenten ersetzt. Schließlich wurde der Entwurf aus konstruktiver Sicht detaillierter (detaillierte CAD-Konstruktion von Teilen, Zeichnungen, Herstellung von Prototypen usw.), was zu zuverlässigeren Massen- und Steifigkeitseigenschaften führte. Diese Entwicklung von einem vorläufigen zu einem detaillierteren Entwurf spiegelt sich in der aeroelastischen Modellierung wider, wie in den Abbildungen 2 und 3 für die Struktur- und Massenmodelle dargestellt.

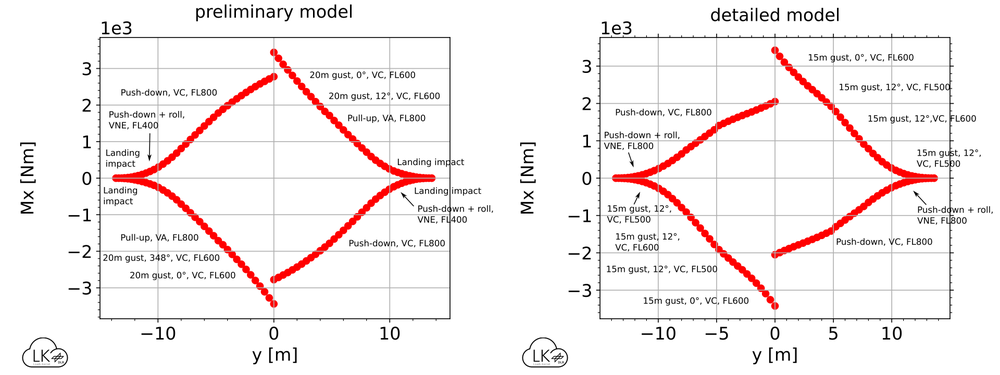

Für die Dimensionierung des Flugzeugs wird eine Reihe von Lastfällen berücksichtigt, darunter Manöver-, Böen-, Lande- und Antriebslasten. Die sich daraus ergebenden Lasten werden an unterschiedlichen Stationen (engl. monitoring stations), z. B. entlang der Tragfläche, integriert, um Schnittlasten zu erzeugen. Abbildung 4 zeigt das Biegemoment Mx entlang der Flügelspannweite, wobei jeder Punkt das höchste positive oder negative Biegemoment an einer Station markiert. Vergleicht man die linke und rechte Seite, so sind die Biegemomente symmetrisch mit vertauschten Vorzeichen. Vergleicht man das vorläufige mit dem detaillierten Modell, so sind die Ergebnisse sowohl in Form als auch in der Amplitude sehr ähnlich, obwohl bei der Modellierung viele Details hinzugefügt wurden. Indem wir also die Aeroelastizität schon sehr früh in die Entwurfsphase einbezogen haben, haben wir das Risiko von (kostspieligen) Änderungen am Entwurf in einer späteren Phase verringert und unser Vertrauen in das Flugzeug erhöht.

Die Fertigung wird 2023 beginnen, gefolgt von einer ausführlichen Testphase zur Validierung und/oder Aktualisierung der Simulationsmodelle. Der Erstflug ist für 2024 geplant und wird zunächst in geringer Höhe und in einem speziellen, begrenzten Luftraum stattfinden, gefolgt von einer ausführlichen Flugtestkampagne.

Arne Voss, Abteilung Lastanalyse und Entwurf, DLR-Institut für Aeroelastik

Arne Voß studierte Luft- und Raumfahrttechnik an der Hochschule für Angewandte Wissenschaften Hamburg und promovierte an der Technischen Universität Berlin. Seit 2014 arbeitet er am DLR-Institut für Aeroelastik in Göttingen. Derzeit ist er verantwortlich für den aeroelastischen Entwurf und die Analyse einer Höhenplattform, die Lastanalyse und Strukturauslegung eines Future Fighter Demonstrators und arbeitet mit der TU Berlin zusammen, um den sehr flexiblen Demonstrator "TUFlex" zu bauen.