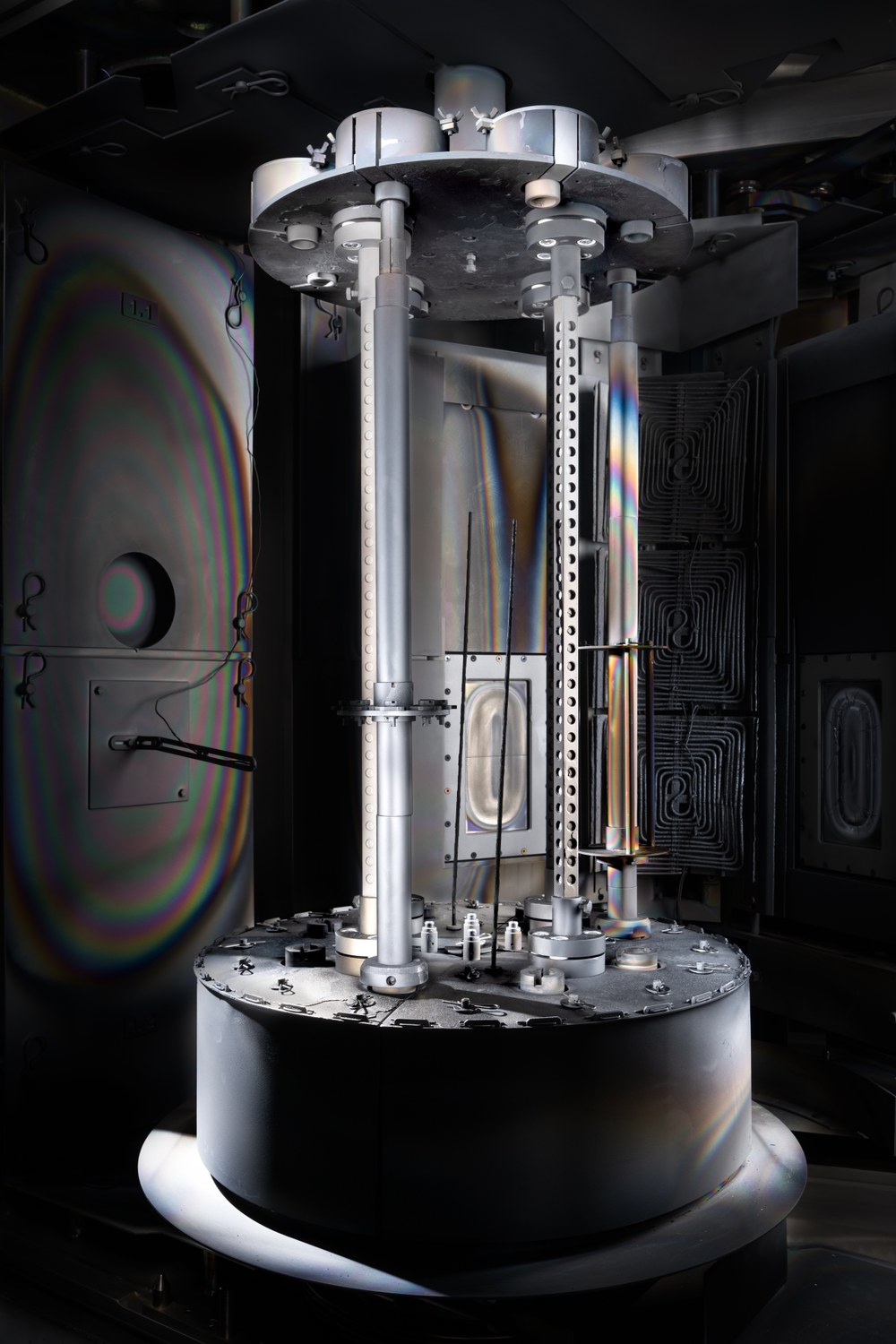

Multiquellen Magnetron Sputteranlage (MEGA)

Die Beschichtungsanlage MEGA (Multiquellen Magnetron Sputter-anlage) ermöglicht durch 7 verschiedene Beschichtungs-Quellen die Herstellung neuartiger metallischer oder keramischer Schichten in monolithischer, gradierter oder auch Mehrlagenanordnung.

Die Anlage MEGA vereint die Vorzüge verschiedener Beschichtungstechnologien: klassisches DC Magnetron-Sputtern, reaktives (Co-)Magnetron Sputtern, Hochfrequenz-Sputtern, Hohlkathoden-Gasfluss-Sputtern und Arc-PVD.

Die Integration eines Sputterprozessmonitors, mit welchem die Zusammensetzung und Konzentration der Teilchen in der Gasphase bei den Beschichtungsprozessen gemessen werden, ermöglicht die Steuerung und Reproduzierbarkeit insbesondere der hochsensitiven, reaktiven (Co-)Sputterprozesse. Durch ein zusätzliches, regelbares Magnetfeld kann zudem die Ionisation der Teilchen gesteuert und letztlich die Schichtmorphologie individuell eingestellt werden.

Mittels eines integrierbaren Arc-PVD Moduls können Schichten durch einen Lichtbogenentladungsprozess hergestellt werden, welche sich durch hohe Härtewerte und gesteigerte Haftanbindung in Verbindung mit einer hohen Schichtrate u.a. als Verschleißschutzschichten auszeichnen.

Beim Gasfluss-Sputtern wird als Hohlkathode ein Metalltarget verwendet, das durch eine Hohlkathodenentladung großflächig abgetragen wird. Das abgestäubte Material wird in atomarer Form durch einen starken Argon-Gasstrom aus der Hohlkathode zur Substrat-Oberfläche transportiert und schlägt sich dort mit einer hoher Schichtrate nieder. Mit dieser Prozessführung gelingt auch das Beschichten von Bauteilen mit komplexen Geometrien.

Durch unterschiedliche Probenpositionen in der Beschichtungskammer können unterschiedliche, mehrlagige Schichtsystem aus einem Beschichtungsprozess erhalten werden. Zudem können durch einen kombinatorischen Ansatz unterschiedliche Schichten hinsichtlich ihrer chemischen Zusammensetzung aus einem Prozessrun erhalten werden, was Vorteilhaft insbesondere im Zuge der schnellen Materialentwicklung (Rapid Materials Development) ist.

Anlagencharakteristik:

- gepulste DC- und RF-Quellen im Parallelbetrieb bis 500 mm Länge und je 12 kW Versorgungsleistung

- reaktives (Co-)Magnetron Sputtern· GFS-Quelle mit 250 mm Öffnungshöhe· Integrierbares Arc-PVD Modul· Substrat-BIAS: DC/DC gepulst/RF; zusätzliche Ionisation durch steuerbares Magnetfeld (Booster)

- 8 Planetenpositionen mit 3fach-Rotation (Planetengetriebe) oder Rotation vor einer Quelle

- variable Beladung: große Bauteile (Prototypen) oder viele kleine Proben

- innovative Mikrostrukturen, neue Schichteigenschaften, variable Schichtzusammensetzung (insbesondere Metalle, Intermetallische Verbindungen, Oxide, Nitride)

- max. Bauteilgröße Ø 400 mm*550 mm; 600°C Substrattemperatur

- modernste Prozessüberwachung durch Sputterprozessmonitor