Lastanalyse und Entwurf

Die Abteilung "Lastanalyse und Entwurf" befasst sich mit Fragestellungen, die sich im Rahmen des Entwurfs von Flugzeugen hinsichtlich aeroelastischer Eigenschaften bzw. aeroelastischer Erfordernisse ergeben.

Sandwich-Faserverbundwerkstoffe (Sandwich-Komposite) sind eine interessante Alternative zu herkömmlichen Komposit-Strukturen für Flugzeugkomponenten. Aktuelle Forschungen am DLR beschäftigen sich mit der Frage, wo Sandwich-Komposite im Flugzeugflügelbau sinnvoll eingesetzt werden können.

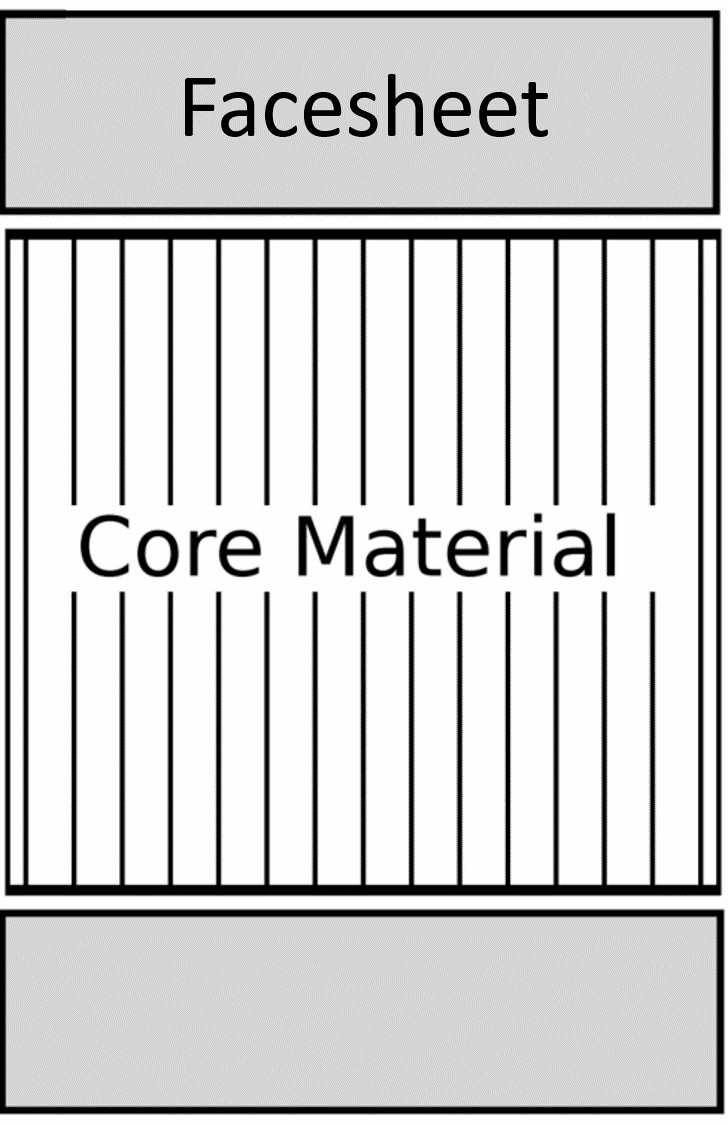

Herkömmliche Faserverbundwerkstoffe (hier als monolithische Komposite bezeichnet) werden hergestellt, indem mehrere Faserlagen übereinander gelegt werden, wodurch ein Laminat gebildet wird. In Flugzeug-Primärstrukturen bestehen die einzelnen Lagen aus Kohlefaser als Materialbasis zusammen mit einem geeigneten Harz.

Sandwich-Faserverbundwerkstoffe können als monolithisches Laminat verstanden werden, welches in der in der Mitte geteilt wird. Zwischen die Hälfen wird ein Material mit geringer Dichte, wie beispielsweise ein Wabenkern, eingefügt. Aufgrund der größeren resultierenden Dicke des Laminats erhöht diese Konstruktion die Biegestabilität der Struktur bei sehr geringer Gewichtszunahme auf eine sehr effiziente Art und Weise. Folglich werden Sandwich-Verbundwerkstoffe in großem Umfang in Luft- und Raumfahrtanwendungen verwendet, hauptsächlich in Bereichen, in denen die Lasten gering sind, beispielsweise für Steuerflächen, Triebwerksverkleidungen und Verkleidungen am Rumpf. In der Segelflugzeug- und Satellitenindustrie werden sie auch in tragenden Komponenten verwendet.

Unsere Untersuchungen konzentrieren sich auf die Verwendung von Sandwich-Faserbundwerkstoffen in tragenden Flugzeugstrukturen wie z. B. dem Flügelkasten. Ein Grund dafür ist, dass bei den aktuell entwickelten, hochgestreckten Flügelkonfigurationen nicht mehr die Festigkeitsanforderung an das Material als treibender Versagensmechanismus im Vordergrund steht, sondern vielmehr das Beulen.

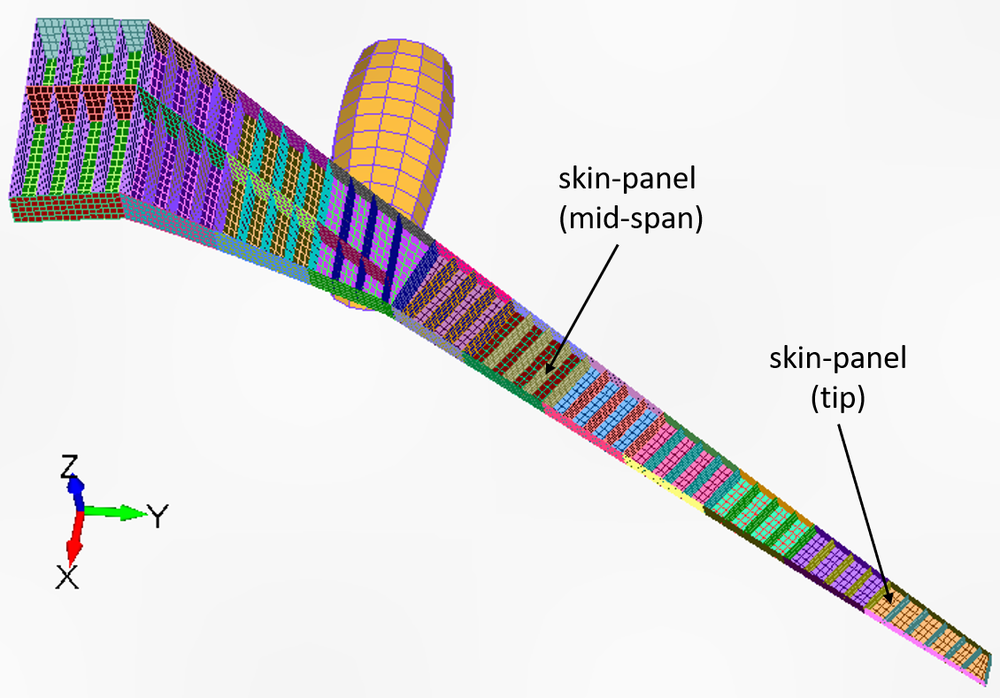

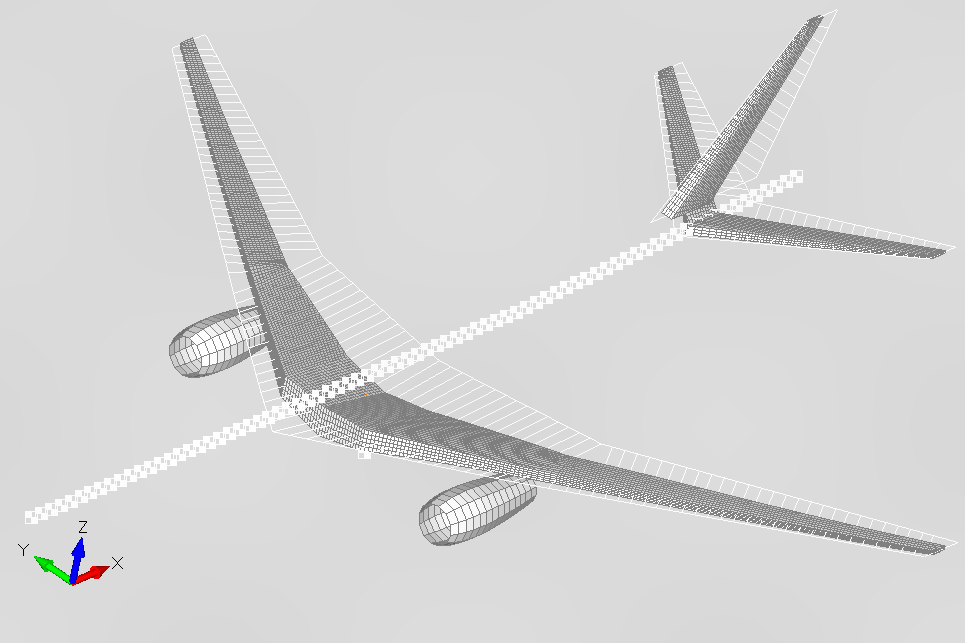

Um die Gewichtsunterschiede zwischen Sandwich- und monolithischen Kompositen besser zu verstehen, werden in einem ersten Schritt Optimierungsstudien an isolierten Hautfeldern des Flügels durchgeführt. Ein Hautfeld ist als Fläche zwischen zwei Rippen und Holmen definiert. Als Testfall dient das NASA Common Research Model (CRM), eine repräsentative Konfiguration eines Langstreckenflugzeugs. Die für Sandwich-Komposite spezifischen Versagensarten werden mit konservativen empirischen Formeln adressiert. Insgesamt werden Materialversagen durch AML (Angle-Minus-Laminate in einem dehnungsbasierten Ansatz), Beulstabilität unter Verwendung eines Finite-Elemente (FE) – basierten linearen Lösers, Wrinkling (Knittern) der Deckschicht, Crimping (Stauchung), Dimpling (Grübchenbildung oder Intrazelluläres Beulen) der Deckschicht und Kernschubversagen unter Verwendung empirischer Gleichungen berücksichtigt.

Je nach betrachtetem Spannweitenschnitt weisen Hautfelder mit Sandwich-Verbundbauweise eine Gewichtsersparnis von bis zu 30% gegenüber ihrem klassischen monolithischen Äquivalent auf. Die Trends zeigen, dass Sandwich-Verbundwerkstoffe monolithischen Konstruktionen aufgrund ihres höheren Verhältnisses von Biegesteifigkeit zu Gewicht überlegen sind, wenn die Hautfelder durch Beulen als kritische Versagensform bestimmt oder dominiert werden. Wenn material- oder spannungsdominierte Kriterien das Design bestimmen, bieten Sandwich-Verbundwerkstoffe eine ähnliche Leistung wie monolithische Konstruktionen. Ersteres wird in der Nähe der Flügelspitze beobachtet, während letzteres, im Fall dieses Referenzflügels, von den Hautfeldern im Mittelabschnitt und weiter in Richtung der Wurzel zu sehen ist.

Abgesehen von Gewichtseinsparungen ermöglichen Sandwich-Verbundwerkstoffe in den leicht belasteten Bereichen nahe der Flügelspitze einen größeren Stringer-Abstand, ohne das Strukturgewicht zu beeinträchtigen. Dies könnte möglicherweise Vorteile durch Einsparungen bei Herstellungs-, Wartungs- und Inspektionskosten bedeuten.

Die praktische Erfahrung zeigt, dass den Vorteilen von Sandwich-Verbundwerkstoffen eine Reihe technischer Herausforderungen gegenüberstehen, die bei realistischen Konstruktionen sorgfältig berücksichtigt werden müssen: Schadenstoleranz und deren Charakterisierung, Herstellungskomplexität an Verbindungsstellen und Rampen (dem Übergang zwischen monolithischen und Sandwich-Verbundwerkstoffen), komplexe Identifizierung und Durchführung von Reparaturen, um nur ein paar zu nennen. Die laufende Forschung in mehreren Universitäts- und Forschungsgruppen zielt darauf ab, genau diese Herausforderungen aufgrund des potenziellen Nutzens von Sandwich-Verbundwerkstoffen anzugehen.

In den nächsten Schritten unserer Untersuchungen werden Vergleichsstudien an verschiedenen Flügelkonfigurationen durchgeführt, um eine umfassende Bewertung von Sandwich-Kompositen und deren Anwendung am Flugzeugflügel durchführen zu können.

Yasser M. Meddaikar, Abteilung Lastanalyse und Entwurf, DLR-Institut für Aeroelastik