Ultraschallschweißen

DLR

Funktionsprinzip

Das Ultraschallschweißen basiert auf hochfrequenten Schwingungen (typischerweise zwischen 20 und 40 kHz), die Oberflächenreibung und viskoelastische Erwärmung an der Schweißnaht verursachen. Die wichtigsten Prozessparameter sind der angewandte Druck sowie die Schweißzeit, Frequenz und Amplitude. Das DLR Augsburg ist weltweit führend beim robotisch basierten Ultraschallschweißen. Aufgrund der langjährigen Erfahrung konnte das Verfahren schon in verschiedensten Anwendungen prozesssicher eingesetzt werden.

Versuchsstände

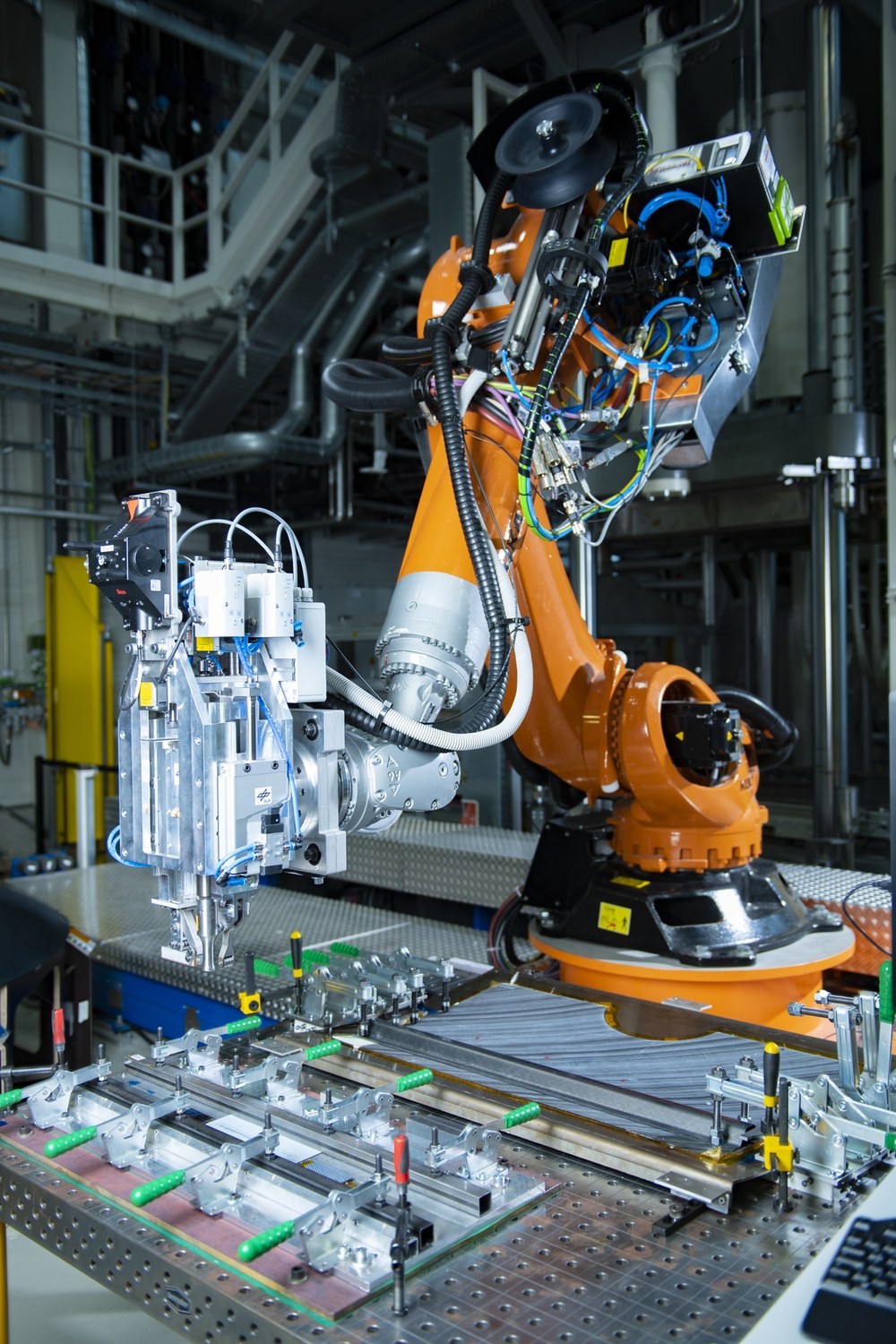

Für die Produktion von Bauteilen in vollem Maßstab, wurde am DLR Augsburg ein Roboter Endeffektor entworfen und umgesetzt. Mit diesem kann das Schweißverfahren an beliebig großen Bauteilen, die lediglich durch die Reichweite des Roboters begrenzt werden, angewendet werden.

Der Endeffektor ist mit Sensoren zur Messung der Prozessparameter ausgestattet, die mit einer Abtastrate von 1 kHz aufgezeichnet werden. Diese Daten werden verwendet um künstliche Neuronale Netze (KI) zu trainieren und die Festigkeit der Schweißung direkt nach dem Prozess vorherzusagen.

Anwendungsbeispiele

Das Schweißen thermoplastischer Faserverbundbauteile bietet die Möglichkeit, Montagereihenfolgen, z.B. in der Flugzeugproduktion, umzustellen. Aktuell werden im metallischen Bereich die Flugzeugsysteme erst nach der Montage der Struktur integriert, da diese durch anfallende Späne aus dem Nietprozess beschädigt werden können. Diese Reihenfolge hat jedoch den Nachteil, dass eingeschränkte Zugänglichkeiten die Montage deutlich erschweren.

Neben dem Einsatz in der Luft- und Raumfahrt gibt es weitere Anwendungsgebiete für das Ultraschall-schweißen im Bereich thermoplastischer Bauteile wie z.B. im Maschinenbau, Elektrotechnik, Automobilindustrie, Bootsbau, Medizintechnik und Fördertechnik.