Startseite

>

Forschung & Transfer>

Themen>

Hochleistungsleichtbaustrukturen>

Design, Auslegung und Fertigungstechnologie

Design, Auslegung und Fertigungstechnologie

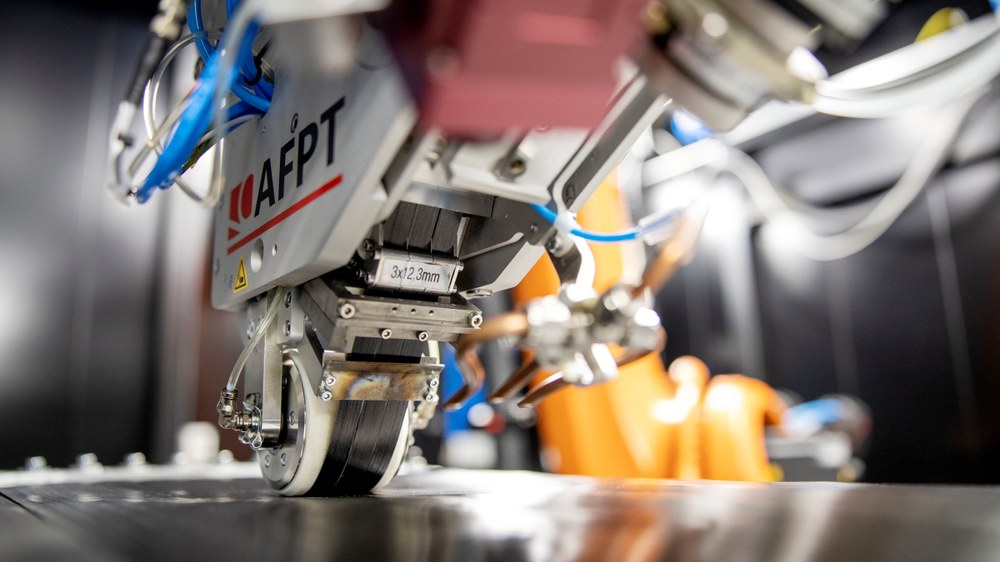

Hochtemperatur Thermoplast-Tapelegen

Sowohl am Standort Stuttgart als auch in Augsburg steht zur Erforschung und Entwicklung thermoplastischer Hochleistungsstrukturen mittels AFP (Automated Fibre Placement) sowie der entsprechenden Prozesstechnik jeweils eine hochmoderne Tapelegemaschine zur Verfügung.

Bild: 1/5, Credit:

Kohlenstofffaser-verstärktes thermoplastisches Prepreg-Tape

Das Prepreg-Tape besteht aus Kohlenstofffasern in einer hochtemperaturbeständigen thermoplastischen Polymermatrix. Bei dieser Matrix handelt es sich in der Regel um teilkristalline Polyaryletherketone, bekannte Beispiele sind PEEK, PEKK und LM-PAEK. Diese Polymertypen können sehr hohen Betriebstemperaturen standhalten, haben eine ausgezeichnete chemische Beständigkeit, sind recycelbar und ermöglichen fortschrittliche Fügeverfahren wie Ultraschall- oder Widerstandsschweißen.

Bild: 2/5, Credit:

Widerstandsschweißanlage

An den Standorten Augsburg und Stuttgart findet man jeweils eine Widerstandsschweißanlage. Mit ihnen werden Schweißungen unter Laborbedingungen durchgeführt, die zur Ermittlung mechanischer Kennwerte der Fügeverbindung dienen. Außerdem kommen sie bei der Herstellung von Demonstratoren zum Einsatz. In der Fügezone der Anlagen können innerhalb von 30 Sekunden bis zu 400° C erreicht werden

Bild: 5/5, Credit:

Material und Technologie im Einklang

Die Entwicklung von Leichtbaustrukturen für die Luftfahrt oder die Bereiche Verkehr und Energie stehen in verschiedenen Ausprägungen im Fokus der Arbeit des Instituts. Im Feld Konzeption und Fertigungstechnologie wird der Weg vom ersten Konzept bis zum fertiggestellten Bauteil als ganzheitlicher Vorgang betrachtet, für den der Forschungsbereich bereits seit über 30 Jahren auf digitale Prozesse für optimale Lösungen setzt. Dafür werden bereits in der Konzeptphase neben den strukturellen Aspekten auch die spezifischen Eigenheiten des eingesetzten Materials oder der entsprechenden Fertigungstechnologie berücksichtigt. Im Zentrum stehen dabei faserverstärkte Composites mit thermoplastischer oder duromerer Matrix.

Im Bereich Bauteilentwicklung werden diese Ziele verfolgt:

- Entwicklung und Anwendung digitaler Entwicklungsrouten zur Bauteilauslegung und -optimierung

- Materialunabhängige, funktionsintegrierende Bauweisenentwicklung

- Demonstration und Validierung durch interne Fertigung und Tests

Im Bereich Technologieentwicklung liegt der Fokus auf:

- Autoklavloser Konsolidierung faserverstärkter Thermoplaste (Vakuum- und Pressprozess)

- Thermoplastischem Insitu-Tapelegen (AFP-Prozess)

- Schweißverfahren für thermoplastische Composites

- Harzinfiltrationsverfahren

Kontakt

Sebastian Nowotny

Deutsches Zentrum für Luft- und Raumfahrt (DLR)

Institut für Bauweisen- und Strukturtechnologie

Bauteilgestaltung und Fertigungstechnologien

Pfaffenwaldring 38-40, 70569 Stuttgart