Nasenkappe des CRV Erprobungsträgers X-38

Laufzeit: 1997-2002

X-38 war als Technologie-Demonstrator der NASA für das Rettungsboot CRV (Crew Return Vehicle) für die internationale Raumstation ISS vorgesehen. Platziert auf einer Trägerrakete sollte später eine Weiterentwicklung zu einem eigenständigen Crew Transport Vehicle (CTV) möglich sein. Innerhalb des TETRA Programms (Technologien für zukünftige Raumtransportsysteme) wurden im Wesentlichen essentielle Bauteile im Bereich der heißen Strukturen sowie Sensorik für X-38 entwickelt und an NASA geliefert. Neben der deutschen Industrie war auch das DLR in die Entwicklung von Bauteilen eingebunden.

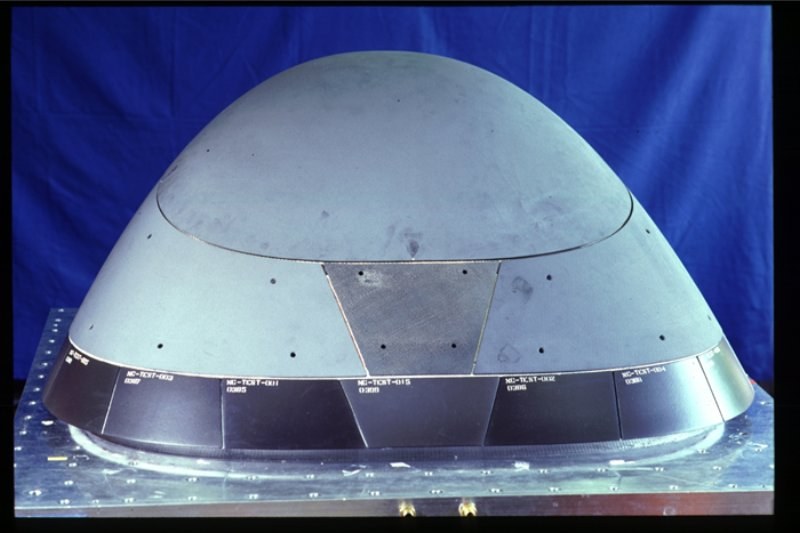

Am Institut für Bauweisen und Strukturtechnologie wurde die Auslegung und Herstellung der keramischen Nasenkappe von X-38 durchgeführt. Dabei wurde konsequent die über 10-jährige Erfahrung in der Herstellung von kohlenstoffbasierter Faserkeramik sowie die langjährige Kompetenz auf dem Gebiet der Systemauslegung von heißen Strukturen und Thermalschutzsystemen in ein innovatives Bauteilkonzept umgesetzt. Hatten die bisherigen Arbeiten auf diesem Gebiet eher experimentellen Charakter (z.B. Mitflug bei ballistischen Kapselmissionen FOTON und CETEX auf EXPRESS), so kam der Nasenkappe als primäres Strukturbauteil eine missionsentscheidende Aufgabe zu.

Beim Wiedereintritt in die Erdatmosphäre erfährt die Nasenkappe von X-38 durch ihre exponierte Lage direkt im Staupunktsbereich des Fahrzeugs die höchsten Thermalbelastungen des gesamten Thermalschutzsystems. Während der ca. 20 Minuten dauernden Wiedereintrittsphase wurden dort Oberflächentemperaturen bis 1750°C bei einem Staudruck von 10 bis 150 hPa erwartet.

Von den technologischen Anforderungen her stellt die Nasenkappe ein absolutes Novum dar. Niemals zuvor wurde ein Bauteil aus Faserkeramik für Thermallasten bis ca. 1750°C als Strukturbauteil mit dem Anspruch der Wiederverwendbarkeit vorgesehen. Bei dem amerikanischen Space Shuttle wird beispielsweise die Nasenstruktur aus Carbon/Carbon (C/C) hergestellt und die Temperaturen erreichen dort nur knapp 1500°C.

Die Schalenstruktur wird mit dem DLR eigenen Flüssigsilicierverfahren (LSI) in Netshape-Technik als integrales Bauteil unter Nutzung der speziellen in-situ Fügetechnik hergestellt. Die Flugeinheit der Nasenkappe ist mit einem Oxidationsschutz aus SiC versehen.

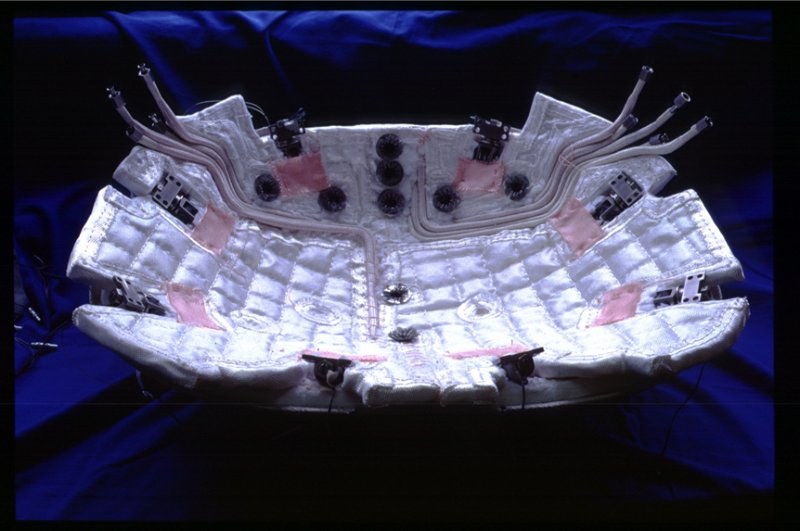

Die Anbindung der Nasenschale erfolgt über insgesamt 8 Einzelbeschläge, die jeweils ebenfalls aus Faserkeramik, bzw. im kühleren Bereich aus einer hochtemperaturbeständigen (bis ca. 1200°C) Metalllegierung (PM 1000 von Plansee, Österreich) hergestellt sind. Die spezielle Anordnung und Gestaltung des hebelartigen Befestigungssystems garantiert zum einen eine sehr gute mechanische Belastbarkeit, ermöglicht jedoch zum anderen auch eine unbehinderte Wärmeausdehnung der Struktur, die bei einem mittleren Durchmesser der Schale von 700 mm und dem erwarteten Temperaturniveau bis zu 3 mm betragen kann. Im Falle einer starren Befestigung würde die Schale nur durch die thermischen Zwangskräfte zerstört werden.

Ebenfalls in das Nasenkappensystem integriert ist ein Druckmessystem (flush air data system, FADS), dessen Daten für die Lagekontrolle des Fahrzeugs im hypersonischen Flug verwendet werden. Hierbei wird an insgesamt 9 kreuzförmig angeordneten Bohrungen in der Nasenschale der Druck abgenommen und über ein hochtemperaturbeständiges Rohrleitungssystem bis zum eigentlichen Drucksensor im Inneren des Fahrzeugs geleitet.

Ein weiterer Bestandteil des Nasenkappensystems ist eine sogenannte Hartdichtung (Rigid Seal), die am Rand der Nasenkappe befestigt ist und die angrenzenden Seitenpaneele des weiterführenden Thermalschutzsystems unterlappt. Im Zusammenspiel mit einem flexiblen Dichtungspaket verhindert dieses Dichtungssystem das Eindringen heißer Gase unter die Nasenschale an den Stoßstellen der einzelnen Komponenten.

Zur thermischen Isolierung ist zwischen der Nasenschale und der Unterstruktur eine mehrschichtige flexible Filzisolierung aus oxidischen Keramikfasern, wie z.B. Aluminiumoxid, vorgesehen. Die Isolierung reduziert über eine Dicke von ca. 45 mm die maximale Temperatur an der Aluminiumunterstruktur auf ca.100°C. Dieses Isolierungssystem wurde von ASTRIUM entwickelt und hergestellt. Das gesamte Nasensystem hat eine Masse von ca. 13,2 kg, wobei auf die Nasenschale allein ca. 7 kg entfallen.

Zur Qualifikation des Nasenkappensystems wurde eine exakte Kopie der später verwendeten Flugeinheit hergestellt. Neben der Nasenkappe selbst wurden dabei auch die Aluminium Unterstruktur (MT-Aerospace), die keramischen Seitenpaneele (ASTRIUM), das sogenannte Kinnpaneel (MT-Aerospace) und Keramikkacheln (NASA) in die Qualifikationseinheit integriert. Somit konnte erstmals die Montierbarkeit und Passgenauigkeit sowie das funktionelle Zusammenspiel aller Komponenten der Bugsektion von X-38 nachgewiesen werden. Die Qualifikationskampagne bei der IABG wurde in drei Sequenzen unterteilt. Zunächst wurde die Qualifikationseinheit einem Vibrationstest unterzogen, bei dem die Startbelastungen innerhalb der Space Shuttle Ladebucht simuliert wurden. Danach erfolgten drei thermische Tests, bei denen jeweils die zeitliche wie auch örtliche Temperaturverteilung bei einem Wiedereintritt simuliert wurde. Dabei mussten an der Nasenkappe Temperaturen bis 1750°C aufgebracht werden. In der letzten Sequenz wurde der Vibrationstest der ersten Sequenz an der nun jedoch thermisch vorbelasteten Qualifikationseinheit noch zweimal wiederholt. Dadurch konnte prinzipiell die Wiederstartfähigkeit demonstriert werden. Zur Überprüfung der mechanischen Integrität wurde die Nasenkappe am Schluss noch mit dem 1,5 fachen der maximalen im Flug erwarteten Druckbelastung beaufschlagt. Nach dem Test wurden keinerlei Beschädigungen festgestellt und die Ergebnisse der rechnerischen Vorhersage, wie z.B. Temperatur und Verformung, waren in guter Übereinstimmung mit den gemessenen Daten.

Ende Januar 2001 wurde die Flugeinheit des Nasenkappensystems der X-38 an das Johnson Space Center der NASA in Houston ausgeliefert und im Oktober desselben Jahres an X-38 montiert. Grosse Sorgfalt war bei der Positionierung der Keramikkappe notwendig, da die gesamte Bugsektion von X-38 nach den Druckmessbohrungen in der Nasenkappe ausgerichtet wird.

Es war beabsichtigt, die 12 Tonnen schwere und ca. 10 m lange X-38 mit dem Space Shuttle Columbia Anfang 2005 in den Orbit zu bringen und von dort einen unbemannten und vollautomatisch gesteuerten Wiedereintritt in die Erdatmosphäre durchzuführen. Das letzte Stück bis zum Landegebiet sollte über einen steuerbaren Gleitschirm erflogen werden. Die Landestrecke auf Kufen war auf nur ca. 50 –100 m begrenzt. Das Projekt wurde wegen Finanzierungsschwierigkeiten seitens NASA 2002 gestoppt und die zu fast 80 % fertig gestellte X-38 in Houston eingelagert.