Factory of the Future

Laufzeit: 2017-2021

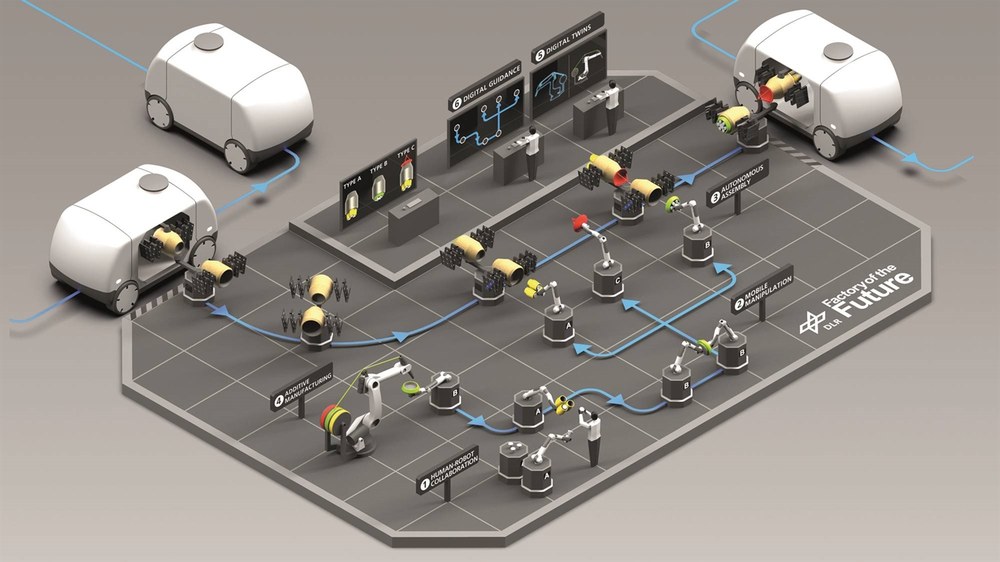

Das Projekt “Factory of the Future” ist ein DLR-weites Projekt, an dem insgesamt zehn Institute beteiligt sind. Hauptziel ist es, den Herausforderungen im Kontext des demographischen Wandels, der Globalisierung und der Digitalisierung zu folgen. Um im internationalen wirtschaftlichen Wettbewerb weiterhin erfolgreich zu sein, ist man darauf angewiesen, Stärken in der Automation, im Maschinenbau, in der Elektrotechnik und in der Material- und Verfahrenstechnik mit neuen digitalen Technologien zu verbinden. Eine zentrale Frage in diesem Zusammenhang ist diejenige nach der Zukunft der Arbeit vor dem Hintergrund des demographischen Wandels. Kann die Digitalisierung der Produktion den Fachkräftemangel ausgleichen und wie sollen Maschinen entworfen werden, damit sie als optimale Hilfe und nicht als Bedrohung empfunden werden? In der Produktion hingegen geht der Trend heutzutage zunehmend in Richtung individualisierter (auf den Kunden maßgeschneiderter) Produkte mit explodierender Variantenvielfalt und immer kürzeren Produktzyklen.

Insgesamt gibt es in diesem Projekt drei Hauptströmungen:

- Entwicklung neuer digitaler Produktionsketten vom digitalen Modell bis zum automatisch montierten Produkt. Dabei werden trotz Flexibilisierung Ressourcen- und Energieverbrauch sowie Kosten reduziert und das menschliche Personal entlastet.

- Etablierung wandlungsfähiger digitaler Produktionskonzepte durch mobile robotische Systeme und vernetzte intelligente Produktions- und Montageroboter.

- sichere, hocheffiziente und intuitive Zusammenarbeit zwischen Mensch und Roboter sowie allgemein zwischen Mensch und Maschine in der kognitiven Produktionsanlage der Zukunft.

Ziel des Synergiethemas Factory of the Future ist es, eine breite Palette an digitalen Produktionstechnologien, Robotersystemen und -anwendungen für flexible und vernetzte Fertigungsprozesse zu entwickeln und in zwei bis drei Leitszenarien zu demonstrieren. Ein Schwerpunkt liegt dabei auf der Realisierung robuster robotergestützter Fertigungsprozesse unter Nutzung von Digitalisierungsansätzen und Industrie 4.0. Damit sollen insbesondere Anwendungen in der Luft- und Raumfahrt von der Fabrik am Boden bis zum Betrieb im Weltall und in der Luft effizienter, kostengünstiger, sicherer und ressourcen-schonender gestaltet werden. Aus Pilotprojekten in diesen DLR-spezifischen Bereichen sollen die Ansätze durch gezielten Technologietransfer eine breite industrielle Anwendung finden. Die aus der Raumfahrt vorangetriebene DLR-Robotik-Entwicklung sowie der Einsatz von kooperierenden Robotern in der Fertigung von Luftfahrtkomponenten nehmen europaweit eine Pionierfunktion ein und haben eine signifikante Ausstrahlung auf andere Wirtschaftszweige. Wesentliche Trends und Maßstäbe in der modernen Robotik werden vom DLR gesetzt.

Konkret werden am ZLP folgende Themen bearbeitet:

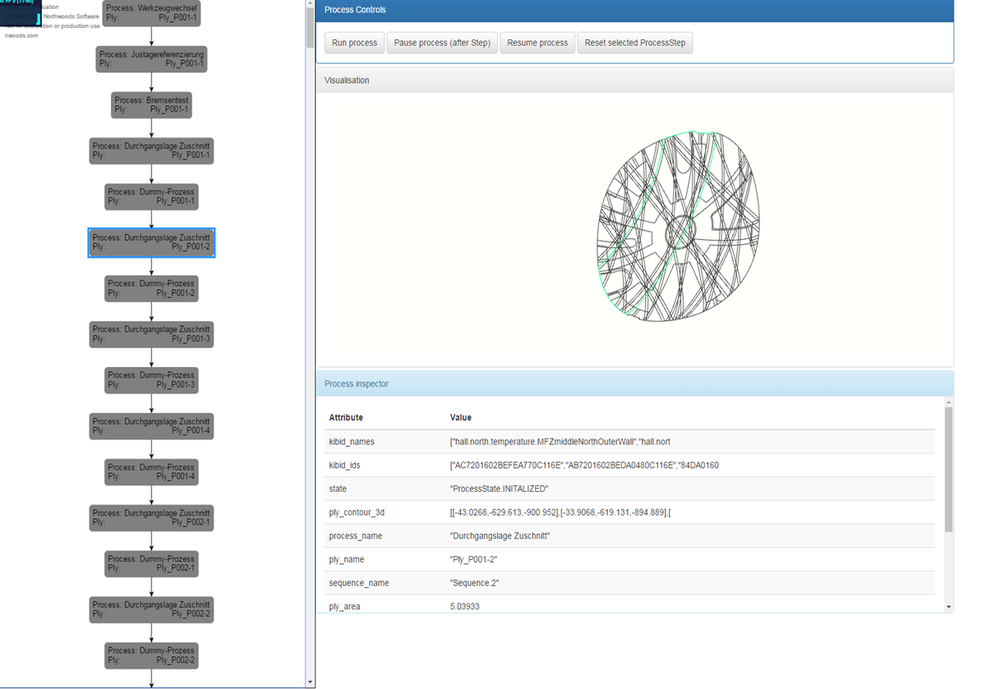

- Intelligentes Prozessleitsystem: Dieses System ist in der Lage, die einzelnen Stationen während der Produktion zu koordinieren, ihnen Aufgaben zuzuweisen und so den gesamten Prozessablauf zu steuern. Dies geschieht weitgehend automatisiert, d.h., das System kann allein aus einem gegebenen Bauplan den Ablauf der Produktion steuern. Dieses System soll in den nächsten Jahren iterativ weiterentwickelt werden, um für die zukünftigen Herausforderungen im Bereich Industrie 4.0 gewappnet zu sein. Hierbei sollen neueste Entwicklungen im Bereich der industriellen Steuerungstechnik integriert werden – Beispiele hierfür sind die Integration von Publisher/Subscribe-Technolgien, TSN (Time Synchronous Networks) und Safety over OPC-UA. Alle Berechnungen werden auch visuell dargestellt und dem Benutzer zugänglich gemacht. Auf einem abstrakteren Niveau spielt hier auch die Korrektheit der betrachteten Steuerungsprogramme eine Rolle.

- Offlineprogrammiersysteme: Aufbauend auf einem Tool zur Handhabung von biegeschlaffen Halbzeugen wie Kohlestofffasermatten wird am ZLP an der automatischen Greif- und Ablageplanung für Pick-and-Place-Anwendungen gearbeitet. Ausgangspunkt sind die zwei- und dreidimensionalen Konstruktionen in einem CAD-System sowie die zur Verfügung stehenden Greifer. Das System berechnet hieraus die Greif- und Ablagepunkte der jeweiligen Zuschnitte. Oft muss ein Zuschnitt mit mehr als einem Greifer und mehr als einem Ablagepunkt gehandhabt werden, was eine kollisionsfreie Bahnplanung für mehrere kollaborierende Roboter nötig macht. Diese beiden Systeme werden auch in das oben beschriebene Prozessleitsystem integriert, so dass es auf deren Fähigkeiten zurückgreifen kann. Das Offlineprogrammiersystem zeigte auch seine Flexibilität, als es auch in anderen Anwendungsgebieten wie zum Beispiel beim Handling von Aluminiumblechen eingesetzt werden konnte. Ein weiterer Baustein ist ein kamerabasiertes System, das Zuschnitte aus Kohlenstofffasern erkennen kann und somit zielgerichtetes Greifen, unabhängig von der Position des Zuschnitts, für einen Pick-and-Place-Prozess ermöglicht.

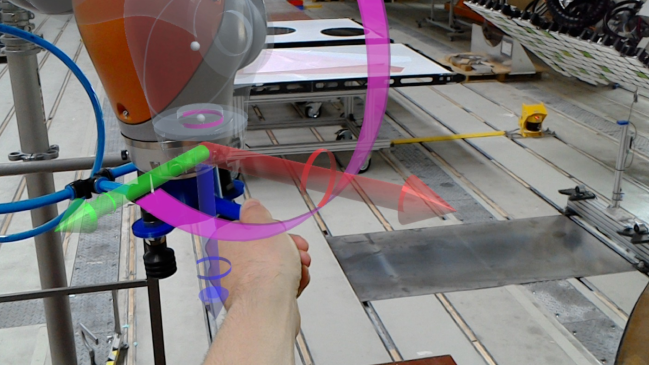

- Augmented/Virtual Reality in der Luftfahrtproduktion: Ein Haupteinsatzgebiet von AR oder VR in der Produktionstechnologie ist die Interaktion von Mensch und Maschine. Hier wurden bereits Vorversuche unternommen, in denen gezeigt wurde, dass es möglich ist, einen Werker mittels eines Ultra-Wide-Band-Tags von vier Lokalisierungsstationen aus in 6D-Koordinaten zu lokalisieren. Auch sind bereits Interaktionen mit dem Roboter und Fernbedienung des Roboters mittels Spracherkennung möglich, wobei der Roboter mittels einer HoloLens visualisiert wird. Des Weiteren sind in der HoloLens Projektionen von virtuellen Qualitätssicherungsdaten auf das reale Bauteil möglich, um Messdaten und Wirklichkeit gegeneinander abgleichen zu können.

Alle entwickelten Techniken wurden im Mai 2019 einem breiten Fachpublikum beim Augsburger Produktionstechnikkolloquium im Rahmen des zehnjährigen Jubiläums des ZLPs vorgestellt.

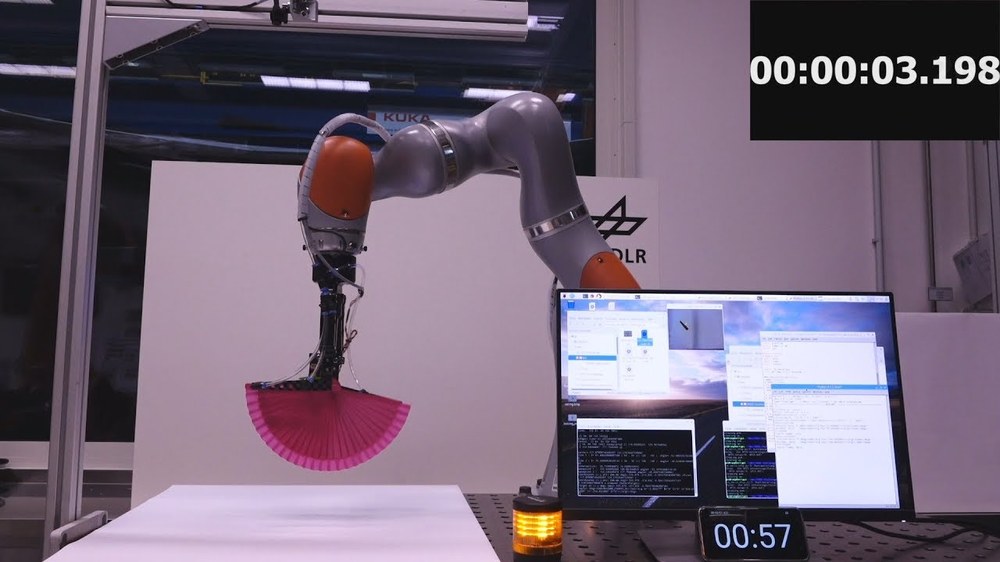

Video: IROS 2018 Fan Challenge

Für die Wiedergabe dieses Videos auf Youtube.com ist Ihre Zustimmung zur Speicherung von Daten ('Cookies') erforderlich. Unter Datenschutz-Einstellungen können Sie Ihre Wahl einsehen und verändern.

Veröffentlichungen

- Algebraic Derivation of Until Rules and Application to Timer Verification

- Distances, Norms and Error Propagation in Idempotent Semirings

- Smart Manufacturing of Thermoplastic CFRP Skins

- Path Planning of Cooperating Industrial Robots Using Evolutionary Algorithms

- IROS 2018 Fan Challenge - Team DLR Augsburg