DiCADeMa - Digital Cabin Architectures and Design for Manufacturing

DLR

DLR

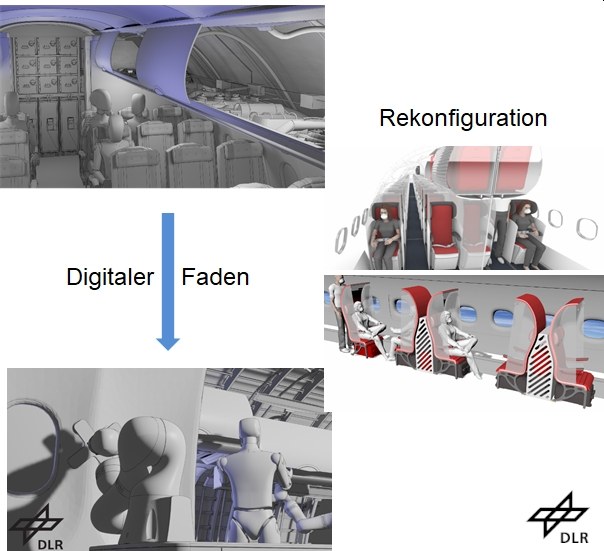

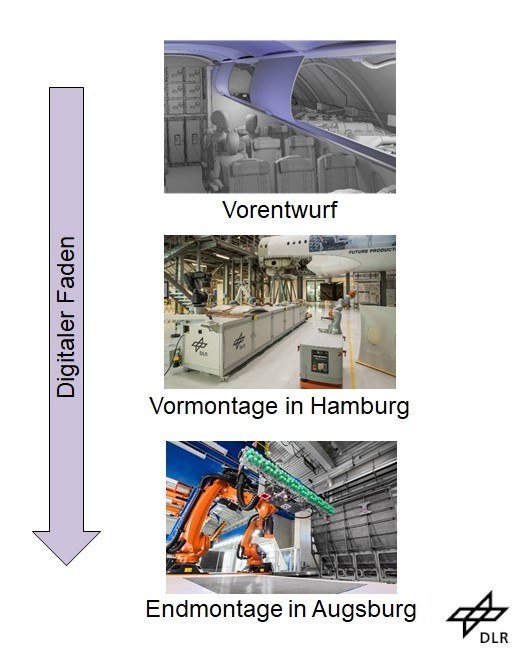

Beim Erwerb eines Flugzeuges sind aktuell für die Airlines die Parameter Reichweite, Anzahl der Sitze und die Cash Operation Costs entscheidend. In diesen Kriterien unterscheiden sich Flugzeuge großer Hersteller kaum. Die Airlines wollen sich daher hauptsächlich über die Ausstattung der Kabine differenzieren um Kunden zu gewinnen. Das DLR Projekt DiCADeMa (Digital Cabin Architectures and Design for Manufacturing) erforscht die digitale Durchgängigkeit vom Design bis zur Herstellung und Montage von Kabinenkomponenten für die heutige sowie die nächste Kabinengeneration, sodass die Kabinen durch die vollständige Durchgängigkeit flexibler entworfen und mit geringer Durchlaufzeit gefertigt werden können.

Zusammen mit dem DLR Institut Systemarchitekturen in der Luftfahrt (SL) in Hamburg werden im Rahmen des Projekts Methoden, Prozessen und Metadatenmodellen für eine vollständig digitale Durchgängigkeit von einer neuen Kabinensystemarchitektur bis hin zur automatischen Montage von Kabinenkomponenten und einem Zurückspielen der anfallenden Montagedaten zurück zur Kabinensystemarchitektur (Co-Design) für heutige und zukünftige individualisierbare Kabinenkonfigurationen entwickelt. Der Vorteil der vollständigen Digitalisierung und Automatisierung des gesamten Kabinenmontageprozesses ermöglicht es, zu jeder Zeit Kundenanpassungen zu verarbeiten und in den Montageprozess einfließen zu lassen. Dadurch kann die Lead-Time und die Kosten für die Inbetriebnahme der Produktionsanlage sowie die Auslieferungszeit des individuellen Flugzeugs deutlich reduziert werden. Die Flugzeughersteller haben ein großes Interesse die Effizienz der Fertigungs- und Montageprozesse für die Kabine weiter zu erhöhen um für die Airlines Änderungswünsche jederzeit flexibel umsetzen zu können.

DLR

Ein zentrales Element in diesem Projekt ist die Implementierung eines Schnittstellenmoduls welches die Daten zwischen Kabinensystemarchitektur (SL) in Hamburg und der Montage (ZLP) in Augsburg austauscht. Nachdem die Daten über die Schnittstelle ausgetauscht wurden, sollen dann automatisiert Aufgaben aus dem Konstruktionsdaten abgeleitet werden. Mithilfe eines Maschinenmodells, werden im nächsten Schritt in einem Postprozessor Maschinenprogramme für die Produktionsanlagen generiert. Sowohl das Maschinenmodell als auch der Postprozessor sollen entwickelt werden. Die Herausforderung bei dem Maschinenmodell ist dabei die Definition einer allgemeingültigen Beschreibung für verschiedene Anlagentypen. Hierbei sollen existierende und entstehende Standards aus dem Industrie 4.0 Umfeld auf Ihre Tauglichkeit geprüft werden.