Wer schweißt, braucht keine Bolzen - und spart Gewicht

Keine Löcher, keine Nieten, Nägel oder Bolzen - das DLR-Zentrum für Leichtbauproduktionstechnologie am Standort Augsburg (ZLP) stellte letzte Woche auf der JEC World in Paris, Europas größter Faserverbundmesse, ein roboterbasiertes Schweißverfahren vor. Mit dessen Hilfe lassen sich Leichtbaustrukturen ohne Schrauben, Nieten oder Bolzen verbinden.

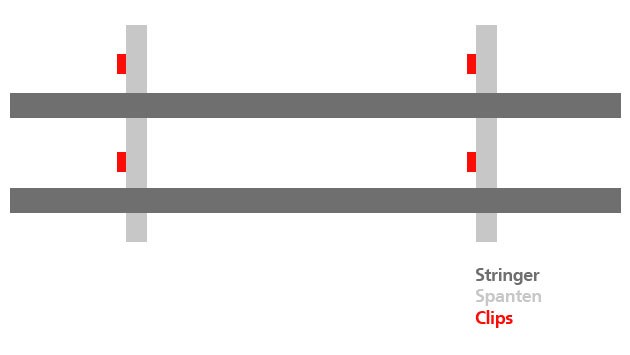

Ein Flugzeugrumpf besteht aus der Außenhaut und - ähnlich wie bei einem Fachwerk - aus Verstärkungselementen: längs verlaufenden Stringern und senkrechten Spanten. Um diese mit der Flugzeughaut zu verbinden, sind sogenannte Clips nötig. In einem Airbus A350 XWB beispielsweise finden sich mehrere Tausend solcher Verbindungselemente. Die Anbindung über die Clips geschieht bisher mit Hilfe von Bolzen. Tausende solcher Bolzen haben ein erhebliches Gewicht. Im Flugzeugbau geht es immer darum, Gewicht einzusparen - und damit Treibstoff, Emissionen und Kosten. Verbindungstechnologien wie Kleben oder Schweißen, die ohne Bolzenauskommen, sind darum im Aufschwung. Ein weiterer Vorteil ist eine staubfreie Montage (dustless assembly), da keine Bohrungen mehr stattfinden. So eröffnen sich neue Möglichkeiten für die Endmontage zukünftiger Flugzeuge.

Um Flugzeuge leichter zu machen, werden zunehmend Strukturen aus Verbundwerkstoffen in der Luftfahrt eingesetzt. Die Clips werden zum Teil bereits heute aus carbonfaserverstärkten Thermoplasten gefertigt, speziellen Hochleistungskunststoffen, die sich unter Wärmeeinwirkung formen und schweißen lassen. Um thermoplastische Strukturen zusammenzufügen, bietet sich Schweißen an, da dieses eine sehr feste, flächige und dichte Verbindung ermöglicht.

In einer Live-Demo auf der diesjährigen JEC in Paris zeigten Forscher des ZLP Augsburg einen Leichtbauroboter, der carbonfaserverstärkte Winkel auf einer flächigen Verbundwerkstoffplatte anbringt. Zum Einsatz kommt dabei das elektrische Widerstandsschweißverfahren: Dazu wird ein elektrisch leitfähiges Schweißelement aus einem speziellen Edelstahl- und Glasfasergewebe zwischen die beiden Fügepartner eingebracht. Mithilfe elektrischen Stroms erwärmt sich dieses auf mehrere Hundert Grad Celsius und schmelzt den Thermoplasten direkt in der Fügezone auf, während die zu verbindenden Elemente unter Druck zusammengepresst werden. Das alles geschieht vollautomatisiert mit einem beim ZLP Augsburg entwickelten kompakten Greifer. Da der Schweißprozess ein hohes Automatisierungspotenzial aufweist, ist er vielversprechend für die Serienfertigung.

Für die Wiedergabe dieses Videos auf Youtube.com ist Ihre Zustimmung zur Speicherung von Daten ('Cookies') erforderlich. Unter Datenschutz-Einstellungen können Sie Ihre Wahl einsehen und verändern.

Tags: