Entwicklung des elektrischen Triebwerkssimulators abgeschlossen

- Unter der Leitung der Deutsch-Niederländischen Windkanäle (DNW) haben wir in Zusammenarbeit mit dem Royal Netherlands Aerospace Centre (NRL) einen elektrischen Triebwerkssimulator entwickelt.

- Ziel ist die aerodynamische und aeroakustische Untersuchung von Flugzeugen mit integrierten Antrieben im Windkanal.

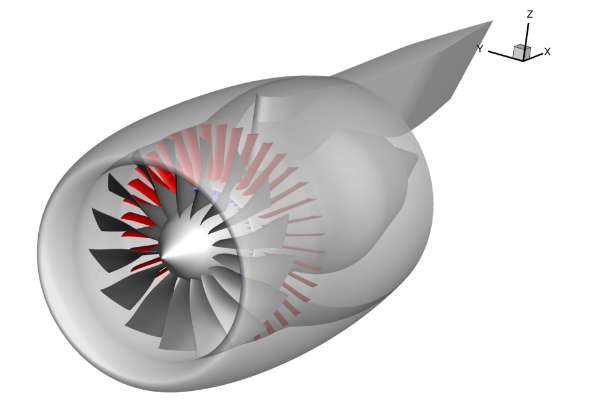

- Das Triebwerk wird realitätsgetreu über die Komponenten Gondel, Schuberzeuger und Flügelanbindung simuliert.

- Der Fanrotor wird in dieser Triebwerksrepräsentation von einem Elektromotor mit hoher Leistungsdichte angetrieben.

Am Anfang der Entwicklung stand zunächst die Definition der geometrischen und leistungsbezogenen Anforderungen des Fans im Maßstab 1:1 unter Berücksichtigung eines zu erwartenden Technologiestandes im Jahr 2035, der sich voraussichtlich durch hohe Nebenstromverhältnisse und niedrige Fandruckverhältnisse auszeichnen wird. Der Fan wurde von unseren Wissenschaftlerinnen und Wissenschaftlern am DLR-Institut für Antriebstechnik ausgelegt. Dabei stand insbesondere die Aufteilung des Luftmassenstroms in den Nebenstrom- und Kernstromkanal stromab des Rotors im Interesse der Forschenden. Die aerodynamische Auslegung des Fans diente dazu eine valide Auslegungsstrategie für ein realitätsnahes Down-Scaling des Flugtriebwerks auf einen Fandurchmesser von 23,6 cm zu entwickeln: Dabei müssen sowohl die Kern-Nebenstrom-Konfiguration, die Schaufelzahlen als auch die wesentlichen Schaufelparameter beibehalten werden. Letzteres wird durch die Beibehaltung der charakteristischen Parameter wie das Höhen-Seitenverhältnis und das Teilungsverhältnis erreicht. Das Schaufeldickenverhältnis musste jedoch aus strukturmechanischen und fertigungstechnischen Gründen deutlich angepasst werden.

Die größte Herausforderung während der Skalierungsphase bestand darin, die Spezifikationsdaten für den Betriebspunkt "maximaler Steigflugs" zu erreichen. Dieser ist aerodynamisch durch die höchste Massenstromdichte gekennzeichnet und äußert sich in einem sehr hohen Leistungsbedarf von ca. 350 kW, der vom Elektromotor bereitgestellt werden muss. Diese große Leistung bei gleichzeitig geringem Integrationsraum zu realisieren, war eine der zentralen Herausforderungen des Projekts. In dem iterativen Auslegungsprozess ist das NLR für die Gondelauslegung sowie die Definition der Düsengeometrien verantwortlich, die für die Funktionsfähigkeit des Gesamtsystems entscheidend sind.

Derzeit wird die Konfiguration gefertigt und anschließend wird die Antriebseinheit mit Messsonden für die Inbetriebnahme vorbereitet. Anschließend wird der elektrische Triebwerksprüfstand in das DLR-Projekt LU(FT)² 2030 (Leises Umwelt-Freundliches Transportflugzeug durch Fortschrittliche Technologiesimulation für 2030) überführt und wird perspektivisch im Niedergeschwindigkeitswindkanal (NWB) des DNW am DLR-Standort Braunschweig erprobt. Im Projekt LU(FT)² 2030 werden unter der Leitung des DLR-Instituts für Aerodynamik und Strömungssimulation, Technologien für die Lärmreduktion von Flugzeugen entwickelt, numerisch sowie experimentell bewertet und schließlich auf Verkehrsflugzeuge übertragen.

Kontakt

Annabel Brückmann